Præcise magneter 3-D printet af specielt rustfrit stål

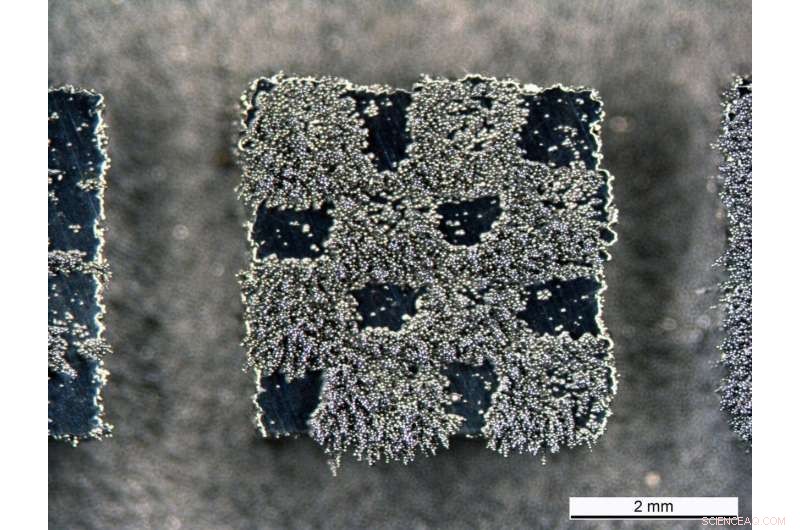

Empa præcist magnetiseret:Jernspåner klæber til dette mini skakbræt med fire millimeter kantlængde. Den delvist magnetiske struktur blev fremstillet af en enkelt type stålkraft ved forskellige temperaturer. Kredit:Swiss Federal Laboratories for Materials Science and Technology

Det ser ret upåfaldende ud for den tilfældige beskuer, næppe kan lide banebrydende innovation:et lille metallisk skakbræt, fire millimeter lang på hver side. Ved første øjekast, det skinner som poleret stål; ved andet øjekast, minimale farveforskelle er synlige:Det lille skakbræt har 16 felter, otte ser lidt mørkere ud, de andre otte lidt lettere.

Den beskedne materialeprøve viser, at 3-D-print ved hjælp af laserstråler og metalpulver ikke kun er velegnet til at skabe nye geometriske former, men også til at producere nye materialer med helt nye funktionaliteter. Det lille skakbræt er et særligt oplagt eksempel:Otte firkanter er magnetiske, otte ikke-magnetiske - hele stykket er blevet 3-D-printet fra en enkelt kvalitet metalpulver. Kun laserstrålens effekt og varighed varierede.

Som udgangspunkt et Empa-hold ledet af Aryan Arabi-Hashemi og Christian Leinenbach brugte en speciel type rustfrit stål, som blev udviklet for omkring 20 år siden af firmaet Hempel Special Metals i Dübendorf, blandt andre. Det såkaldte P2000-stål indeholder ikke nikkel, men omkring en procent af nitrogen. P2000-stål forårsager ikke allergi og er velegnet til medicinske anvendelser. Det er særligt hårdt, hvilket gør konventionel fræsning vanskeligere. Desværre, ved første øjekast virker det også uegnet som basismateriale til 3-D laserprint:I laserstrålens smeltezone, temperaturen topper hurtigt. Dette er grunden til, at en stor del af nitrogenet i metallet normalt fordamper, og P2000-stålet ændrer dets egenskaber.

At gøre et problem til en fordel

Arabi-Hashemi og Leinenbach formåede at vende denne ulempe til en fordel. De ændrede laserens scanningshastighed og intensiteten af laserstrålen, som smelter partiklerne i metalpulverlejet, og dermed varierede størrelsen og levetiden af væskesmeltebassinet på en specificeret måde. I det mindste tilfælde, poolen var 200 mikron i diameter og 50 mikron dyb, i det største tilfælde 350 mikron bred og 200 mikron dyb. Den større smeltepool tillader meget mere nitrogen at fordampe fra legeringen; det størknende stål krystalliserer med en høj andel af magnetiserbar ferrit. I tilfælde af den mindste smeltebassin, det smeltede stål størkner meget hurtigere. Nitrogenet forbliver i legeringen; stålet krystalliserer hovedsageligt i form af ikke-magnetisk austenit.

Under forsøget, forskerne skulle bestemme nitrogenindholdet i bittesmå, millimeterstore metalprøver meget præcist og måler den lokale magnetisering inden for få mikrometer, samt volumenforholdet mellem austenitisk og ferritisk stål. En række højt udviklede analysemetoder, der er tilgængelige på Empa, blev brugt til dette formål.

Formhukommelseslegeringer bliver smarte

Eksperimentet, hvilket virker som en ren gimmick, kunne snart tilføje et afgørende værktøj til metodikken for metalproduktion og -forarbejdning. "I 3-D laserprint, vi kan nemt nå temperaturer på mere end 2500 grader celsius lokalt, " siger Leinenbach. "Dette giver os mulighed for at fordampe forskellige komponenter i en legering på en målrettet måde - f.eks. mangan, alumnium, zink, kulstof og mange flere - og dermed lokalt ændre den kemiske sammensætning af legeringen." Metoden er ikke begrænset til rustfrit stål, men kan også være nyttig til mange andre legeringer.

Leinenbach tænker på, for eksempel, visse nikkel-titanium-legeringer kendt som formhukommelseslegeringer. Ved hvilken temperatur legeringen "husker" sin programmerede form afhænger af blot 0,1 procent mere eller mindre nikkel i blandingen. Ved hjælp af en 3-D laserprinter, strukturelle komponenter kunne fremstilles, der reagerer lokalt og forskudt på forskellige temperaturer.

Fine strukturer til fremtidens elmotor

Evnen til at producere forskellige legeringssammensætninger med mikrometerpræcision i en enkelt komponent kunne også være nyttig i designet af mere effektive elektriske motorer. For første gang, det er nu muligt at bygge elektromotorens stator og rotor af magnetisk fint strukturerede materialer og dermed udnytte magnetfelternes geometri bedre.

Den afgørende faktor i opdagelsen af forholdet mellem laserkraft, størrelsen af smeltebassinet og materialets egenskaber var ekspertisen inden for Additive Manufacturing, som er bygget op på Empa gennem de sidste ni år. Lige siden dengang, Christian Leinenbach og hans team, som en af verdens førende forskningsgrupper på området, har helliget sig materialevidenskabelige spørgsmål relateret til 3-D laserprintprocesser. På samme tid, Empa-forskere har fået erfaring med procesovervågning, især ved måling af smeltebassiner, hvis størrelse og levetid er afgørende for den målrettede modifikation af legeringer.

Sidste artikelSkaber et ikke-giftigt alternativ til farvet røg

Næste artikelRadioaktiv sky over Europa havde civil baggrund

Varme artikler

Varme artikler

-

Udnyttelse af sollys til at brænde fremtiden gennem kovalente organiske rammerForskere understreger potentialet i en ny klasse af materialer til at omdanne sollys til brændstof. Kredit:Shoolini University Fotokatalysatorer absorberer energi fra lys for at få en kemisk reakt

Udnyttelse af sollys til at brænde fremtiden gennem kovalente organiske rammerForskere understreger potentialet i en ny klasse af materialer til at omdanne sollys til brændstof. Kredit:Shoolini University Fotokatalysatorer absorberer energi fra lys for at få en kemisk reakt -

Forskere udvikler en ny måde at studere vigtige biologiske processer påEt team af forskere ved University of East Anglia (UEA) har udviklet en ny måde at opnå tidligere utilgængelig indsigt i funktionerne af en gruppe af essentielle proteiner. Mange proteiner indeholder

Forskere udvikler en ny måde at studere vigtige biologiske processer påEt team af forskere ved University of East Anglia (UEA) har udviklet en ny måde at opnå tidligere utilgængelig indsigt i funktionerne af en gruppe af essentielle proteiner. Mange proteiner indeholder -

Opbygning af bedre beta-peptiderBetapeptidbaserede strukturer kan give bioscaffolding til hjernemasker, der kan hjælpe med at koordinere væksten af neuroner, efter at en patient oplever et slagtilfælde eller traumatisk hjerneskade

Opbygning af bedre beta-peptiderBetapeptidbaserede strukturer kan give bioscaffolding til hjernemasker, der kan hjælpe med at koordinere væksten af neuroner, efter at en patient oplever et slagtilfælde eller traumatisk hjerneskade -

En corny løsning til at hjælpe med at bekæmpe spredningen af den nye coronavirusKarakteristisk for denne håndsprit kommer fra dens ethanolbase. Ethanol er en plantebaseret vedvarende energikilde-i USA primært fremstillet af majs-der ofte blandes med benzin til køretøjer. Kredit:U

En corny løsning til at hjælpe med at bekæmpe spredningen af den nye coronavirusKarakteristisk for denne håndsprit kommer fra dens ethanolbase. Ethanol er en plantebaseret vedvarende energikilde-i USA primært fremstillet af majs-der ofte blandes med benzin til køretøjer. Kredit:U

- Æske med chokolade? Hvorfor livet er faktisk som en mars madness bracket

- Ultratynde og flade grafenmetaller får flere egenskaber

- I første, Amerikansk hovedstad kan bruge levee mod orkanen Florence

- Gammelt skibsvrag skal gøres tilgængeligt for dykkere i Grækenland

- NASA -billede fanger Jorden mellem Saturnens ringe

- En sjælden mulighed for planetjagt i Alpha Centauri A forudsagt til 2028