Carbon black genanvendes fra bildæk

Top, primærprodukt fra venstre til højre:rå rCB, ren rCB (96+), ren rCB med perler (96+). Bund, sekundære produkter genvundet fra asken, fra venstre til højre:flydende natriumsilicat eller "vandglas, "udfældede SiO 2 , udfældet ZnSO 4 . Kredit:Fraunhofer-Gesellschaft

Indtil nu, affaldsdæk er hovedsageligt blevet brugt til at genvinde energikilder:Kun små andele af carbon black i disse dæk genanvendes, da mineralaske udgør omkring 20 procent af dets indhold. En ny proces udviklet af Fraunhofer Institute for Building Physics IBP er i stand til at isolere næsten al denne aske - så både carbon black og mineralerne fra asken kan genbruges.

Omkring tre kilo carbon black - også kendt som industriel sod - findes i et standard bildæk. Her er problemet:For at producere et ton carbon black, vi har brug for cirka 1,5 tons fossile ressourcer og store mængder vand; processen genererer op til tre tons kuldioxid. Det ville give fuldstændig mening, derefter, at genbruge carbon black fundet i udtjente dæk. Dette er en enorm råstofkilde:Omkring fire milliarder udtjente dæk er allerede ophobet på lossepladser, omkring yderligere 1,8 milliarder tilføjes bunken hvert år. Indtil nu, vi har hovedsageligt genvundet olier, som igen bruges som energikilde til industrielle processer eller som råmateriale i raffinaderier, fra disse dæk - ligesom fra konstrueret gummi. Carbon black genvindes under pyrolyseprocessen, på den anden side, forbliver stort set ubrugt:mineralsk aske, bestående af de tilsætningsstoffer - primært silikatforbindelser og zinkkomponenter - der bruges til fremstilling af dæk, tegner sig for op til 20 procent af dette carbon black.

Renset carbon black fra udtjente dæk

På vegne af RCB Nanotechnologies GmbH fra München, forskere ved Fraunhofer IBP i Valley, Tyskland, har udviklet en demineraliseringsproces til frigivelse af genanvendt carbon black fra dets mineralbelastning. "Den genvundne carbon black behandlet på denne måde er næsten fri for mineralrester, tillader det at blive brugt op til 100 procent til sidevægge af dæk, for eksempel. Med andre ord, det er ikke nødvendigt at tilføje noget primært carbon black. Det kan derfor fuldstændigt erstatte de originale industrimaterialer, "siger Dr. Severin Seifert, Gruppechef hos Fraunhofer IBP. For at give os en idé:Medmindre demineraliseret, kun ti procent af det genbrugte carbon black kan tilsættes det primære materiale. Desuden:Demineraliseringsprocessen genererer ikke kun industriel sod af høj kvalitet. Mineralerne genvindes også med en høj renhedsgrad og kan genbruges til industrielle applikationer.

Men hvordan formår forskerne at rense den kulsort/askeblanding, der blev skabt under pyrolyseprocessen i det nødvendige omfang? "Ved at anvende en våd kemisk metode, "forklarer Christian Kaiser, Projektleder hos Fraunhofer IBP. "For at sige det enkelt:Vi anbringer (rå) carbon black/aske blandingen sammen med forskellige tilsætningsstoffer i en reaktor, bland det med væske og kør en defineret tryk- og temperaturkurve. De enkelte stoffer ekstraheres selektivt fra blandingen. "Det, der i starten kan lyde meget enkelt, er faktisk en meget kompleks proces:Parametrene og tilsætningsstofferne skal indstilles på en sådan måde, at kun et bestemt mineral, så homogen som muligt, ekstraheres fra blandingen ad gangen. Udover det, temperatur og tryk skal forblive på et moderat niveau, så processen er teknisk gennemførlig uden større begrænsninger. Og vi må heller ikke bruge for mange tilsætningsstoffer. Det er vigtigt at holde øje med de økonomiske aspekter, processen kan ikke blive for dyr. Derfor, forskerne genvinder en del af tilsætningsstofferne, lukker materialecyklussen også her. Resultatet af demineraliseringsprocessen:Genbrugt carbon black med høj renhed til brug i dæk og andre gummiprodukter, samt farvestoffer (masterbatch) til plastapplikationer, silikater, som kan bruges i byggematerialebranchen eller til farvestoffer, for eksempel, og også zinksalte til en bred vifte af anvendelser.

Industriværk allerede under opførelse

Et pilotanlæg med en reaktorvolumen på 200 liter findes allerede - og vil være i drift til yderligere forskning på Fraunhofer IBP i Valley i de næste to år. Målet er også at gøre genvundet carbon black anvendeligt til andre industrielle applikationer. Grundprocessen er allerede blevet patenteret, RCB Nanotechnologies GmbH er den eksklusive licenshaver. Virksomheden arbejder i øjeblikket på at opskalere processen til industriel brug:Produktionshallen er allerede bygget, reaktorvolumenet for en produktionslinje forventes at være omkring 4000 liter. Betydning:Hver time, en produktionslinje frigiver 400 kilo genanvendt carbon black fra asken - det er 2500 tons om året. I den sidste udvidelsesfase, anlægget som helhed vil have en årlig kapacitet på bare den 30. 000 tons.

På længere sigt, tanken er at foretage overgangen fra en batchproces til en kontinuerlig proces. Potentielle interessenter har allerede udtrykt interesse:"Vores partnere modtager nu flere anmodninger om prøver, end vi kan håndtere, "siger Kaiser." I sidste ende, det genvundne carbon black raffineret på denne måde er en første troværdig og bæredygtig løsning til udskiftning af industrielle sod. "

Sidste artikelSinglet oxygen nedbryder selektivt oxytetracyclin i fentonlignende oxidation

Næste artikelEn ny brændselscelleelektrolyt

Varme artikler

Varme artikler

-

2-D molekylære krystaller, der modulerer elektroniske egenskaber af organiske halvledereSkema af den nederste port, topkontakt OFETer baseret på 1D/2D sammensatte enkeltkrystaller og skematisk diagram af I-V kurver før og efter doping. Kredit:Science China Press Organiske felteffektt

2-D molekylære krystaller, der modulerer elektroniske egenskaber af organiske halvledereSkema af den nederste port, topkontakt OFETer baseret på 1D/2D sammensatte enkeltkrystaller og skematisk diagram af I-V kurver før og efter doping. Kredit:Science China Press Organiske felteffektt -

Nyligt syntetiseret svampemasse kan tænde en selvdestruerende knap for kræftKredit:Pixabay/CC0 Public Domain Kræftceller bruger en særlig teknik til at formere sig:De sletter deres programmerede død -gen gennem mutation, og tilsyneladende glemmer at dø, når deres levetid

Nyligt syntetiseret svampemasse kan tænde en selvdestruerende knap for kræftKredit:Pixabay/CC0 Public Domain Kræftceller bruger en særlig teknik til at formere sig:De sletter deres programmerede død -gen gennem mutation, og tilsyneladende glemmer at dø, når deres levetid -

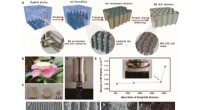

Forskere udvikler isskabelonet fyldstofskelet med forbedret termisk ledningsevneFremstilling og karakterisering af 3-D BN-SiC skelet. Kredit:Dr. YAO Yimin Et forskerhold ledet af Dr. Sun Rong og Dr. Zeng Xiaoliang fra Shenzhen Institutes of Advanced Technology (SIAT) under de

Forskere udvikler isskabelonet fyldstofskelet med forbedret termisk ledningsevneFremstilling og karakterisering af 3-D BN-SiC skelet. Kredit:Dr. YAO Yimin Et forskerhold ledet af Dr. Sun Rong og Dr. Zeng Xiaoliang fra Shenzhen Institutes of Advanced Technology (SIAT) under de -

En selvhelbredende, vandafvisende belægning, der er ultra holdbarEn vanddråbe hopper af en hydrofob belægning på en overflade, der er blevet brændt og slidt i NCRC den 28. marts, 2017. Kredit:Joseph Xu/Multimedia Content Producer, University of Michigan - Engineeri

En selvhelbredende, vandafvisende belægning, der er ultra holdbarEn vanddråbe hopper af en hydrofob belægning på en overflade, der er blevet brændt og slidt i NCRC den 28. marts, 2017. Kredit:Joseph Xu/Multimedia Content Producer, University of Michigan - Engineeri

- Forskere undersøger Li-air batteris reversibilitet på nanoskalaen

- Graphene muliggør alelektrisk styring af energistrøm fra lysemittere

- Hvordan anger alene nogle gange kan ændre fortiden for dem, der er blevet forurettet

- Tidligere EPA-rådgivere siger, at agenturets kviksølvforslag er mangelfuldt

- Meteoritundersøgelser sætter tvivl om en populær teori om det tidlige solsystem

- Amazon-arbejdere i Spanien leverer første strejke