Forskere foreslår ny teknologi til luftfartsmaterialer for at gøre det muligt at justere deres egenskaber

Andrey Stepashkin, Ph.D., seniorforsker ved MISIS University Center for Composite Materials. Kredit:Sergey Gnuskov/NUST MISIS

Russiske videnskabsmænd har foreslået en teknologi til en let og holdbar kompositmateriale. Den er baseret på en polymermatrix og kulfiber. Sådant materiale kan bruges i flykonstruktioner til at skabe elementer af et kraftsæt og skrogstrukturer. Den udviklede komposit kan let genbruges eller bortskaffes, hvilket gør den mere miljøvenlig end dens analoger. Undersøgelsen er blevet publiceret i Polymers .

Kulfiber er et unikt materiale, der næsten udelukkende består af kulstofatomer. Dens høje mekaniske styrke ved lav vægt, modstandsdygtighed over for høje temperaturer og fremragende korrosionsbestandighed sikrede dens brede anvendelse i sådanne højteknologiske industrier som raket, luftfart, byggeri og medicin. Kulfiberforstærkede kompositmaterialer er særligt efterspurgte i flyindustrien. Dele og strukturer, der er lavet af dem, reducerer flyets endelige vægt og dermed brændstofforbruget og reducerer derved omkostningerne ved flyets drift og miljøbelastningen. Men de fleste af nutidens kulfiberkompositter er baseret på epoxyharpiks og andre ikke-smeltende, uopløselige materialer, som ikke kan genbruges.

Forskere fra MISIS University har skabt et nyt kompositmateriale baseret på tekniske termoplastiske polymerer og kulfiber, som effektivt bevarer sine ydeevneegenskaber i aggressive miljøer, såsom flybrændstof, samtidig med at det er let genanvendeligt.

Som forstærkningsmateriale er brugt den russisk fremstillede kulfiber. For første gang blev polyethersulfonpulver brugt til matrixproduktionen i stedet for den konventionelle epoxyharpiks. Det er en amorf termoplastisk polymer med fremragende mekaniske egenskaber og modstandsdygtig over for høje temperaturer, damp og forskellige kemikalier. Det er også vigtigt, at polyethersulfon er genanvendeligt i modsætning til epoxy.

MISIS University-forskere har udvalgt de bedste betingelser for at opnå et kompositmateriale og fastslået, at det optimale indhold af kulfibre til luftbårne kompositter baseret på polyethersulfon er 60-70 % af strukturens samlede vægt.

Kulfiberens overflade blev yderligere modificeret ved termisk oxidation, hvorved et tyndt lag omfattende et stort antal oxygenholdige funktionelle grupper blev dannet på overfladen af kulfilamenterne. Det letter en bedre vedhæftning af kulfiberen til polymermatrixen. For at imprægnere kulstofpræformen blev der i stedet for den traditionelle højtryksimprægnering af polymersmelten brugt en opløsningsteknologi - polyethersulfonpulveret blev først opløst med et organisk opløsningsmiddel ved stuetemperatur, hvorefter den modificerede kulfiber blev imprægneret med den resulterende løsning. Testprøverne blev derefter tørret ved 100°C i fire timer, og præformen blev derefter anbragt i en form, hvor emnerne blev formet under tryk ved 350°C i 30 minutter.

Som et resultat opnåede forskere en stabil struktur af den opnåede komposit og forbedrede dens mekaniske egenskaber og modstandsdygtighed over for høje temperaturer betydeligt. På samme tid, som bemærket af forfatterne af undersøgelsen, tillader den foreslåede kompositfremstillingsteknologi baseret på polyethersulfon og kulfibre at justere egenskaberne af det endelige materiale afhængigt af graden af fyldning af polymermatrixen med fibre.

"Når vi taler om mulighederne for materialeanvendelsen, er vi nødt til at se på det specifikke produkt, de skal bruges i, da det påvirker arbejdsforholdene i konstruktionen, krav til styrke, maksimalt tilladte deformationer. Derfor ændres armeringsmønstret, og fyldningsgraden (fiberindholdet) vil også variere, men hvis vi for eksempel taler om materialer til flykonstruktion, vil det optimale indhold af kulfiber være mere sandsynligt i intervallet 60-70 % af den samlede vægt af strukturen," forklarer en medforfatter til arbejdet, en seniorforsker ved MISIS University Center for Composite Materials, Ph.D. Andrey Stepashkin. + Udforsk yderligere

Forskere foreslår at bruge et kryptozoisk mineral til at skabe nye lette kulstofkompositter

Varme artikler

Varme artikler

-

Diamanter i dine enheder:Giver kraft til næste generation af energilagringI en banebrydende undersøgelse, videnskabsmænd fra Japan bruger nanodiamanter til at konstruere superkondensatorer, der i vid udstrækning kan bruges som et mere effektivt alternativ til konventionelle

Diamanter i dine enheder:Giver kraft til næste generation af energilagringI en banebrydende undersøgelse, videnskabsmænd fra Japan bruger nanodiamanter til at konstruere superkondensatorer, der i vid udstrækning kan bruges som et mere effektivt alternativ til konventionelle -

Metalisk femleddet ring flytter grænserne for aromaticitetProf. Dr. Robert Kretschmer, professor i uorganisk kemi ved Chemnitz University of Technology, undersøger krystaller foran et diffraktometer. Kredit:Jacob Müller | Chemnitz teknologiske universitet

Metalisk femleddet ring flytter grænserne for aromaticitetProf. Dr. Robert Kretschmer, professor i uorganisk kemi ved Chemnitz University of Technology, undersøger krystaller foran et diffraktometer. Kredit:Jacob Müller | Chemnitz teknologiske universitet -

Sådan beregnes PPBKemikere bruger forskellige enheder til at udtrykke koncentrationerne af opløsninger. Opløsninger har to komponenter: opløsningen, der repræsenterer forbindelsen, der er til stede i den mindre mæng

Sådan beregnes PPBKemikere bruger forskellige enheder til at udtrykke koncentrationerne af opløsninger. Opløsninger har to komponenter: opløsningen, der repræsenterer forbindelsen, der er til stede i den mindre mæng -

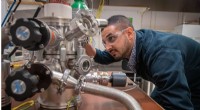

Plasmaelektroner kan bruges til at fremstille metalliske filmHama Nadhom justerer gasforsyningen til vakuumkammeret, hvor LiU-forskere studerer, hvordan plasmaelektroner kan bruges til at skabe tynde metalliske film. Kredit:Magnus Johansson/Linköpings Universit

Plasmaelektroner kan bruges til at fremstille metalliske filmHama Nadhom justerer gasforsyningen til vakuumkammeret, hvor LiU-forskere studerer, hvordan plasmaelektroner kan bruges til at skabe tynde metalliske film. Kredit:Magnus Johansson/Linköpings Universit

- Frysrammemikroskopi indfanger molekyler, der låses og belastes af DNA

- Utrahurtig magnetisme:Elektron-fonon-interaktioner undersøgt på BESSY II

- Hvad kan vi lære af beregningsarkæologi?

- Første offentliggjorte resultater fra ny røntgenlaser

- Forskere bruger NASA-data til at forudsige udseendet af den 14. 2020 formørkelse

- Facebooks Vægt:Det er ikke kryptoen, der er problemet, det er organisationen bag