Fremstilling af aluminiumslegering nu 50 % mere energieffektiv

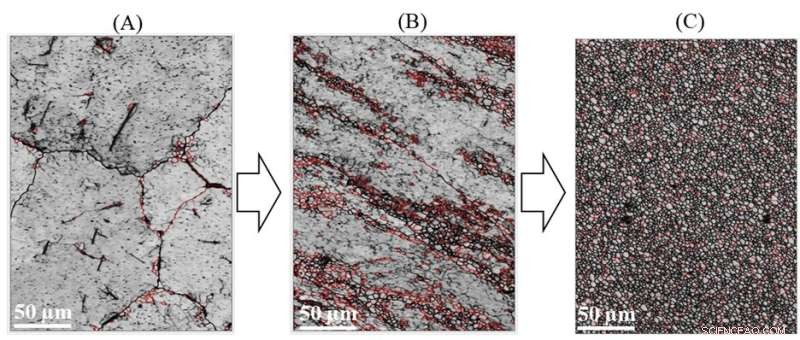

Billeder af aluminiumslegering 7075 taget med et scanningselektronmikroskop før (A), under (B) og efter (C) gennemgang af ShaPE-maskinen viser, hvordan legeringens mikrostruktur ændrer sig dramatisk under ekstrudering. Shape-maskinens forskydningseffekt opdeler partikler, der er beslægtet med klumper i kagedej, i meget mindre stykker for at skabe en mere ensartet mikrostruktur. Kredit:Billede af Joshua Silverstein | Pacific Northwest National Laboratory

Lettere køretøjer kan køre længere på mindre energi, hvilket øger efterspørgslen efter lettere bilkomponenter. Højtydende aluminiumslegeringer, såsom legering 7075, er blandt de letteste og stærkeste muligheder, men de kræver energikrævende produktion, der øger omkostningerne og derfor begrænser deres anvendelse.

Forskning fra Pacific Northwest National Laboratory (PNNL) halverer denne energi med en mere effektiv proces til fremstilling af højtydende aluminiumskomponenter. Med støtte fra Department of Energy's Advanced Manufacturing Office fastslog forskere, at Shear Assisted Processing and Extrusion (ShAPE) teknologien kan eliminere varmebehandlingstrin i produktionsprocessen, hvilket resulterer i betydelige energibesparelser og reducerede emissioner. Shape er en grøn, prisbillig fremstillingstilgang, der muliggør bred brug af højtydende aluminiumslegeringer i bilindustrien.

En opskrift på næste generations metalfremstilling

Ligesom at bage en kage, er metalfremstilling afhængig af godt blandede ingredienser og meget varme. Konventionel metalproduktion bruger varme til at smelte individuelle metaller og legeringselementer sammen - som aluminium, kobber eller magnesium - for at skabe legeringer, der er lettere, stærkere eller lettere at danne. Hvis disse elementer ikke er godt blandet, kan der dannes revner og brud under forarbejdningen, som kompromitterer egenskaberne af det endelige produkt - da en underblandet, klumpet kagedej vil resultere i en smuldrende, katastrofal kage. Ved metalproduktion bruges varme til at sikre, at individuelle metalelementer i en legering er godt blandet under et trin kaldet homogenisering.

Under homogenisering opvarmes store metalstøbegods kaldet billets til næsten 500 grader Celsius - omkring 900 grader Fahrenheit - i op til 24 timer. Dette varmebehandlingstrin opløser legeringsaggregater - beslægtet med klumper i kagedejen - i billetten for at sikre, at alle metalelementer er jævnt fordelt eller homogeniseret. Dette forbedrer ydeevnen af det endelige produkt. Efter homogenisering gennemgår metalstængerne yderligere opvarmning og dannelse i et trin kaldet ekstrudering.

"Homogenisering er det største energiforbrugende trin i hele metalekstruderingsprocessen," sagde Scott Whalen, PNNL chefmaterialeforsker og medudvikler af ShAPE.

Shear Assisted Processing and Extrusion (ShAPE™), udviklet af forskere ved Pacific Northwest National Laboratory, forbedrer energieffektiviteten ved fremstilling af ekstruderede højtydende aluminiumslegeringer. Kredit:Sammensat billede af Cortland Johnson | Pacific Northwest National Laboratory

ShAPE-maskinen eliminerer behovet for separate homogeniserings- og ekstruderingstrin ved at kombinere opvarmning og deformation - ændringen i selve metallets form. In the ShAPE machine, the metal billet is simultaneously pushed through a small opening in a die which rotates. Together, the rotational movement and deformation thoroughly mixes the metal elements as they are being extruded. Essentially, the ShAPE process homogenizes the metal billet in a few seconds, immediately before it is extruded. This eliminates the need for a day-long, pre-heating homogenization step and means that no additional energy is used to heat the billet during extrusion. Together, this results in an energy savings of up to 50 percent using ShAPE.

Have your cake and eat it too

Not only is ShAPE a more energy efficient and quicker process, but it also improves how well the individual alloying elements are mixed, leading to a better final product. Like lumpy batter can ruin a cake, the final product in extrusion manufacturing often performs better when the elements are well-mixed. Performance testing showed that components made of aluminum alloys processed with ShAPE exceeded current American Society for Testing and Materials standards for strength and elongation.

"We took a closer look using an electron microscope and saw that ShAPE breaks apart the alloy aggregates and dissolves them into the aluminum matrix prior to extrusion, making it more extrudable," said Tianhao Wang, PNNL materials scientist and lead author on the recent publication in Materials and Design . "This translates to better performance—our aluminum 7075 alloys are stronger and stretch farther before breaking."

Putting high-performance aluminum alloys in reach

Aluminum alloys are valued in the automotive and aerospace industries because they are strong and lightweight. The most high-performance aluminum alloys are time- and energy-intensive to manufacture, pricing them out of many markets, like applications in passenger vehicles. The ShAPE process removes a major hurdle in the production of high-performance aluminum alloys by dramatically reducing energy consumption and greenhouse gas emissions during manufacturing.

"This is an important step in unlocking the potential of next-generation metals manufacturing to produce better, cheaper, greener products for the future," said Whalen. + Udforsk yderligere

Researchers introduce a speedier manufacturing process for stronger aluminum alloys

Varme artikler

Varme artikler

-

Solid-ion ledere for sikrere batterierInden for elektrokemi, det dendrit-undertrykkende domæne var endnu ikke blevet udforsket, selvom det dendrit-blokerende regime allerede var velkendt og undersøgt. Kredit:College of Engineering, Carneg

Solid-ion ledere for sikrere batterierInden for elektrokemi, det dendrit-undertrykkende domæne var endnu ikke blevet udforsket, selvom det dendrit-blokerende regime allerede var velkendt og undersøgt. Kredit:College of Engineering, Carneg -

Lysstyret reversibel aggregering af mikrotubuli medieret af paclitaxel-modificeret cyclodextrinKredit:Wiley En kombination af naturlige mikrotubuli og syntetiske makrocykliske receptorer giver mulighed for lyskontrollerede, reversibel aggregering af mikrotubulierne til større nanostrukturer

Lysstyret reversibel aggregering af mikrotubuli medieret af paclitaxel-modificeret cyclodextrinKredit:Wiley En kombination af naturlige mikrotubuli og syntetiske makrocykliske receptorer giver mulighed for lyskontrollerede, reversibel aggregering af mikrotubulierne til større nanostrukturer -

Ny test giver nøjagtige mål for DNA-skader fra kemiske forbindelserKredit:CC0 Public Domain En ny biomarkørtest udviklet af forskere ved Georgetown Lombardi Comprehensive Cancer Center og deres kolleger kan hjælpe med at forudsige, med op til 90 procent sikkerhed

Ny test giver nøjagtige mål for DNA-skader fra kemiske forbindelserKredit:CC0 Public Domain En ny biomarkørtest udviklet af forskere ved Georgetown Lombardi Comprehensive Cancer Center og deres kolleger kan hjælpe med at forudsige, med op til 90 procent sikkerhed -

Din solcreme forurener måske havet – men alger kan være et naturligt alternativKredit:Shutterstock Anslået 6, 000-14, 000 tons solcreme deponeres hvert år i havets koralrevområder. De kemikalier, vi gnider på vores hud, kan hjælpe med at forhindre hudkræft, men vi er kun lig

Din solcreme forurener måske havet – men alger kan være et naturligt alternativKredit:Shutterstock Anslået 6, 000-14, 000 tons solcreme deponeres hvert år i havets koralrevområder. De kemikalier, vi gnider på vores hud, kan hjælpe med at forhindre hudkræft, men vi er kun lig

- Hvorfor er Facebook vild med robotter? Det er bare fremtiden for AI

- Havopvarmning signalerer kostændring for europæiske shags

- Hvordan fremstilles helium?

- Kan du ikke klare varmen? Kølige vægge kan reducere energiomkostningerne, forurening

- Forbedrende materialer til højopløsningsmønstre for at fremme mikroelektronikken

- Forskere opdager et seks-planet system med næsten 3:2 resonans