Team beskriver, hvordan man fremstiller grønt stål fra giftigt rødt mudder

Produktionen af aluminium genererer omkring 180 millioner tons giftigt rødt mudder hvert år. Forskere ved Max-Planck-Institut für Eisenforschung, et center for jernforskning, har nu vist, hvordan grønt stål kan fremstilles af aluminiumproduktionsaffald på en forholdsvis enkel måde. I en lysbueovn svarende til dem, der har været brugt i stålindustrien i årtier, omdanner de jernoxidet i det røde mudder til jern ved hjælp af brintplasma.

Med denne proces, næsten 700 millioner tons CO2 -frit stål kunne fremstilles af de 4 milliarder tons rødt mudder, der er ophobet på verdensplan til dato - hvilket svarer til godt en tredjedel af den årlige stålproduktion på verdensplan. Som Max Planck-teamet viser, ville processen også være økonomisk levedygtig.

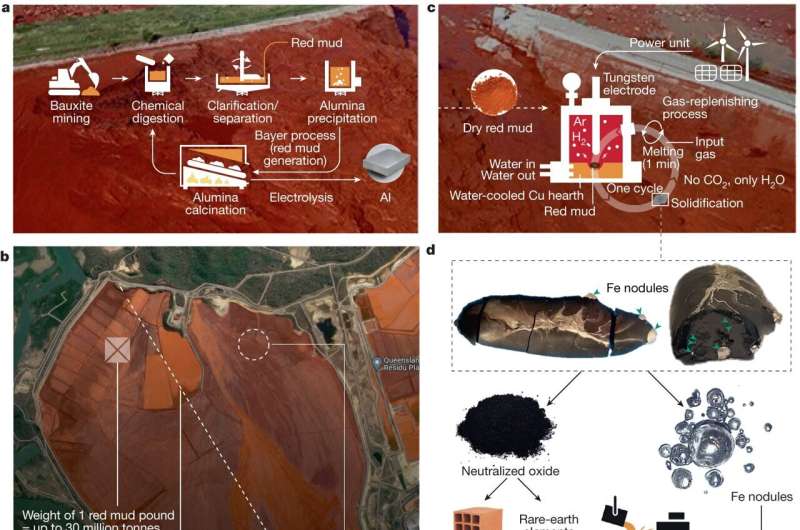

Ifølge prognoser vil efterspørgslen efter stål og aluminium stige med op til 60 % i 2050. Alligevel har den konventionelle produktion af disse metaller en betydelig indvirkning på miljøet. Otte procent af den globale CO2 emissionerne kommer fra stålindustrien, hvilket gør den til den sektor med de højeste drivhusgasemissioner. I mellemtiden producerer aluminiumsindustrien omkring 180 millioner tons rødt mudder hvert år, som er meget alkalisk og indeholder spor af tungmetaller såsom chrom.

I blandt andet Australien, Brasilien og Kina bliver dette affald i bedste fald tørret og bortskaffet på gigantiske lossepladser, hvilket medfører høje behandlingsomkostninger. Når det regner kraftigt, skylles det røde mudder ofte ud af lossepladsen, og når det tørrer, kan vinden blæse det ud i miljøet som støv.

Derudover tærer det stærkt alkaliske røde mudder på lossepladsernes betonvægge, hvilket resulterer i røde mudderlækager, som allerede har udløst miljøkatastrofer ved flere lejligheder, for eksempel i Kina i 2012 og i Ungarn i 2010. Hertil kommer store mængder rødt. mudder bliver også simpelthen bortskaffet i naturen.

Potentiale for at spare 1,5 milliarder tons CO2 i stålindustrien

"Vores proces kunne samtidig løse affaldsproblemet ved aluminiumproduktion og forbedre stålindustriens CO2-fodaftryk," siger Matic Jovičevič-Klug, der spillede en nøglerolle i arbejdet som videnskabsmand ved Max-Planck-Institut für Eisenforschung. I en undersøgelse offentliggjort i tidsskriftet Nature , viser holdet, hvordan rødt mudder kan bruges som råstof i stålindustrien. Det skyldes, at affaldet fra aluminiumsproduktionen består af op til 60 % jernoxid.

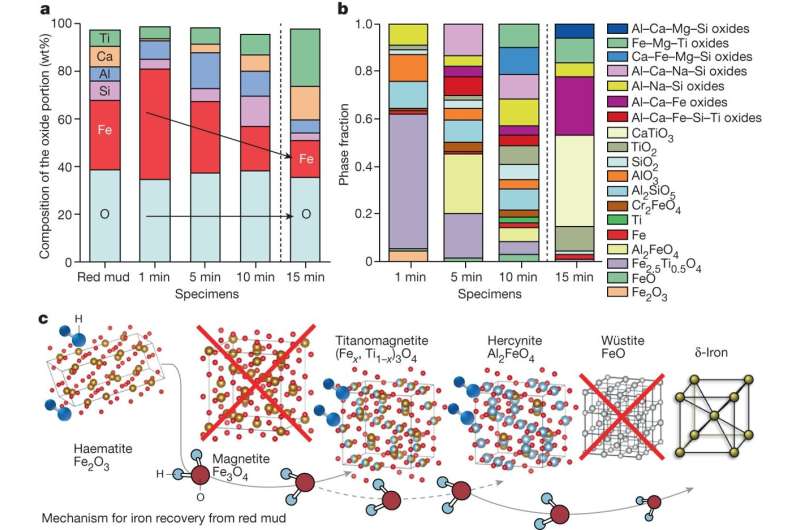

Max Planck-forskerne smelter det røde mudder i en lysbueovn og reducerer samtidig det indeholdte jernoxid til jern ved hjælp af et plasma, der indeholder 10 % brint. Omdannelsen, der i fagsproget er kendt som plasmareduktion, tager blot ti minutter, hvor det flydende jern skiller sig fra de flydende oxider og derefter let kan ekstraheres. Jernet er så rent, at det kan forarbejdes direkte til stål.

De resterende metaloxider er ikke længere ætsende og størkner ved afkøling til et glaslignende materiale, der kan bruges som fyldmateriale i eksempelvis byggebranchen. Andre forskergrupper har fremstillet jern fra rødt mudder ved at bruge en lignende fremgangsmåde med koks, men dette producerer stærkt forurenet jern og store mængder CO2 . Brug af grøn brint som reduktionsmiddel undgår disse drivhusgasemissioner.

"Hvis grøn brint ville blive brugt til at producere jern fra de 4 milliarder tons rødt mudder, der er blevet genereret i den globale aluminiumsproduktion til dato, kunne stålindustrien spare næsten 1,5 milliarder tons CO2 ," siger Isnaldi Souza Filho, forskningsgruppeleder ved Max-Planck-Institut für Eisenforschung.

En økonomisk proces, herunder med grøn brint og elektricitet

Tungmetallerne i det røde mudder kan også næsten neutraliseres ved hjælp af processen. "Efter reduktion opdagede vi krom i jernet," siger Jovičevič-Klug. "Andre tunge og ædelmetaller vil sandsynligvis også gå ind i jernet eller i et separat område. Det er noget, vi vil undersøge i yderligere undersøgelser. Værdifulde metaller kan derefter adskilles og genbruges."

Derudover er tungmetaller, der forbliver i metaloxiderne, fast bundet i dem og kan ikke længere vaskes ud med vand, som det kan ske med rødt mudder.

At producere jern fra rødt mudder direkte ved hjælp af brint gavner imidlertid ikke kun miljøet to gange; det betaler sig også økonomisk, som forskerholdet viste i en omkostningsanalyse. Med brint og en elektricitetsblanding til lysbueovnen fra kun delvist vedvarende kilder, er processen umagen værd, hvis det røde mudder indeholder 50 % jernoxid eller mere.

Hvis omkostningerne til bortskaffelsen af det røde mudder også tages i betragtning, er kun 35 % jernoxid tilstrækkeligt til at gøre processen økonomisk. Med grøn brint og elektricitet, til nutidens omkostninger – også under hensyntagen til omkostningerne ved deponering af det røde mudder – kræves der en andel på 30 til 40 % jernoxid, for at det resulterende jern kan være konkurrencedygtigt på markedet.

"Det er konservative skøn, fordi omkostningerne til bortskaffelsen af det røde mudder formentlig er beregnet ret lave," siger Isnaldi Souza Filho. Og der er en anden fordel fra et praktisk synspunkt:Lysbueovne er meget udbredt i metalindustrien – også i aluminiumssmeltere – da de bruges til at smelte metalskrot ned. I mange tilfælde vil industrien derfor kun skulle investere lidt for at blive mere bæredygtig.

"Det var vigtigt for os også at overveje økonomiske aspekter i vores undersøgelse," siger Dierk Raabe, direktør ved Max-Planck-Institut für Eisenforschung. "Nu er det op til industrien at beslutte, om den vil udnytte plasmareduktionen af rødt mudder til jern."

Flere oplysninger: Matic Jovičević-Klug et al., Grønt stål fra rødt mudder gennem klimaneutral hydrogenplasma-reduktion, Nature (2024). DOI:10.1038/s41586-023-06901-z

Journaloplysninger: Natur

Leveret af Max Planck Society

Varme artikler

Varme artikler

-

Forskere har med succes opnået syntetisk vækstfaktor, der er kompatibel med det native proteinHGF (Hepatocyte Growth Factor) er et bioaktivt protein, som udøver biologiske aktiviteter gennem binding og aktivering af MET-transmembranreceptoren. Den ekstracellulære binding af HGF til MET-recepto

Forskere har med succes opnået syntetisk vækstfaktor, der er kompatibel med det native proteinHGF (Hepatocyte Growth Factor) er et bioaktivt protein, som udøver biologiske aktiviteter gennem binding og aktivering af MET-transmembranreceptoren. Den ekstracellulære binding af HGF til MET-recepto -

Ny biosensor designet til at detektere toksiner og merePEGASUS, den bærbare udviklede analytiske sensor med automatiseret prøveudtagning, er en miniaturiseret bølgeleder-baseret optisk sensor, der kan detektere toksiner, bakterielle signaturer, virale sig

Ny biosensor designet til at detektere toksiner og merePEGASUS, den bærbare udviklede analytiske sensor med automatiseret prøveudtagning, er en miniaturiseret bølgeleder-baseret optisk sensor, der kan detektere toksiner, bakterielle signaturer, virale sig -

Hård kærlighed:Intens genskin hjælper næste generations solteknologi gennem den akavede fase660 nm) er fra fase-separeret perovskit drevet af lav-intensitet konfokal mikroskop scanning laser. Kredit:ARC Center of Excellence in Exciton Science Forskere i Australien har løst en grundlæggen

Hård kærlighed:Intens genskin hjælper næste generations solteknologi gennem den akavede fase660 nm) er fra fase-separeret perovskit drevet af lav-intensitet konfokal mikroskop scanning laser. Kredit:ARC Center of Excellence in Exciton Science Forskere i Australien har løst en grundlæggen -

En ny klasse af membraner lover interessante anvendelser inden for materialeadskillelseDen nye klasse af membraner kunne med succes bruges til adskillelse. Kredit:Forfattere af undersøgelsen En ny klasse af membraner lover meget interessante anvendelser inden for materialeadskillels

En ny klasse af membraner lover interessante anvendelser inden for materialeadskillelseDen nye klasse af membraner kunne med succes bruges til adskillelse. Kredit:Forfattere af undersøgelsen En ny klasse af membraner lover meget interessante anvendelser inden for materialeadskillels

- Hvor effektivt vil forskellige amerikanske skove fjerne atmosfærisk kulstof i fremtiden

- Video:Bier fører vejen til landbrugets fremtid

- En kavitations-på-en-chip-enhed med en konfiguration med flere mikrokanaler

- Sådan beregnes X-bar

- Hvordan en for længst tabt fiskeart blev bragt tilbage til Bendigo

- CLICS:Verdens største database over tværsproglige leksikalske associationer