Skæringspunktet mellem 3D-print og maskinlæring

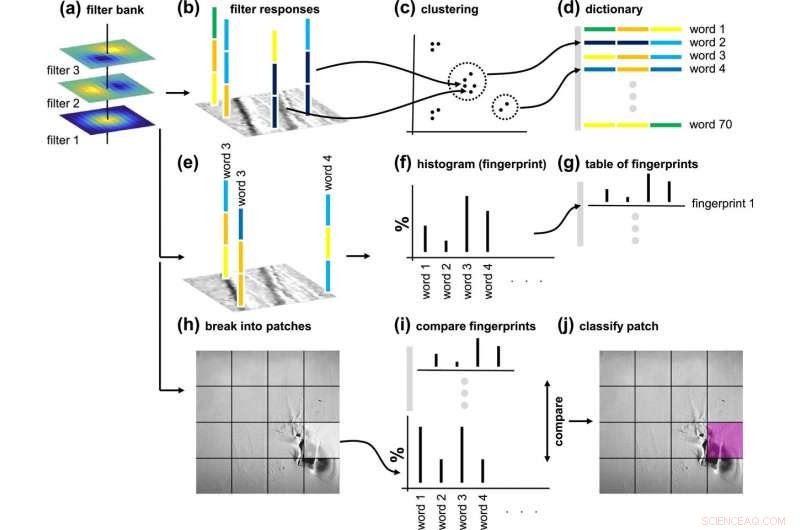

Flowchart over maskinlæringsprocessen implementeret i dette arbejde. Kredit:(c) 2017 Additiv fremstilling (2017). DOI:10.1016/j.addma.2017.11.009

Tidligere anvendelser af metaladditiv fremstilling, ellers kendt som 3-D-print, har primært været begrænset til prototyping. For nylig, feltet er begyndt at gennemgå en stor omstilling, som forskere rykker tættere på at udvikle metal 3-D print som en pålidelig form for industriel fremstilling. Imidlertid, der er stadig store forhindringer at tackle, før feltet fuldt ud kan tage springet, især i højrisikoapplikationer såsom luftfartskomponenter.

"En af de største forhindringer mellem blot at lave en del, der ser godt ud, og faktisk at sætte den på et fly, er at sikre, at den del, du producerer, ikke har fejl i sig, " siger alumnen i maskinteknik (MechE) Luke Scime.

Scime arbejdede med MechE's Jack Beuth, direktør for NextManufacturing Center, at udvikle en maskinlæringsalgoritme, der registrerer uregelmæssigheder i en del, mens den udskrives - en praksis kendt som procesovervågning. Den specifikke type print, de arbejdede med, laser pulver bed fusion, involverer at sprede et tyndt lag pulver (kun 30 til 60 mikron i diameter) og smelte det i udvalgte områder for at danne et lag af den trykte genstand. Processen gentages derefter for det næste lag, med hver build, der indeholder hundredvis eller tusindvis af lag. Mange af de fejl, der kan opstå under en opbygning, skyldes forkert spredning af pulverlaget.

Kapløbet om at udvikle en praktisk og omfattende form for procesovervågning er i gang. Forskellige forskere forsøger at bruge temperaturovervågning, akustiske teknikker, spektroskopi, og andre metoder for at få den bedste forståelse af, hvad der sker under en bygning på det strukturelle niveau. Begrænsede typer overvågning er allerede blevet indført kommercielt til en vis grad; imidlertid, de fleste af disse rudimentære former tilbyder kun en læsning, der skal fortolkes af maskinoperatøren, uden kapacitet til automatiseret analyse. Scimes arbejde tager procesovervågning til en ny højde, muliggør automatiseret analyse i realtid gennem en computervisionsalgoritme.

"Computersyn er en betegnelse for at bruge dataanalyseteknikker til at forstå, hvad der sker i et billede, " forklarer Scime.

Hans algoritme tager billeder af pudderbedet og udtrækker funktioner fra billederne. Den grupperer dem derefter og sammenligner disse billeder på tværs af forskellige analyseniveauer, indtil det kan skabe et unikt "fingeraftryk" af billedet. Ved at fodre algoritmen hundredvis af træningsbilleder, allerede mærket manuelt med, hvad der sker på billedet, maskinen lærer at genkende de forskellige fejl, og hvordan de opstår. Derfra, algoritmen kan tage alle nye billeder, den modtager fra maskinens indbyggede kamera, og sammenligne dets fingeraftryk med dem fra dets vidensgrundlag for at kunne isolere anomalier.

I deres seneste publicerede papir, Scime og Beuth demonstrerede, at algoritmen effektivt kan opdage fejl i pulverspredning i millimeterstørrelsesskalaområdet. Disse fejl har stor indflydelse på processtabiliteten, betyder evnen til at udskrive. Algoritmen er i stand til at opdage disse fejl, mens de udvikler sig, og kan afgøre, hvad fejlen er, og hvor det sker.

"Den hellige gral er at implementere dette i et realtidsmiljø, hvor du automatisk analyserer data, gør noget ved det, og så videre, " siger Scime.

Ifølge Scime, fremskridtet til selvkorrigerende automatisering kunne se ud på et par forskellige måder. I den mest basale ende af spektret, maskinen kunne sende en advarsel til en operatør, når den har opdaget en uregelmæssighed, giver dem mulighed for at løse problemet, før de fortsætter opbygningen. Det næste niveau af sofistikering ville være automatisering af simple rettelser, lader en maskine genkende en kritisk fejl og reagere i overensstemmelse hermed. Det kunne, for eksempel, stop med at udskrive en bestemt del, mens andre tillader at fortsætte, eller rengør bladet, der spreder pudderbedet, med hvert svar skræddersyet til at rette den specifikke type af anomali, der er identificeret.

Højdepunktet for automatiseret selvkorrektion ville være at bekæmpe en anomali kendt som superelevation. Superelevation er, når en del af bygningen begynder at krølle sig eller krølle opad ud af pudderlaget, og er ansvarlig for størstedelen af delskaden. At udvikle en automatiseret måde at rette denne type fejl på vil teste grænserne for, hvad forskere som Scime er i stand til.

siger Scime, "Hvad det egentlig kommer ned til er, kan vi opdage det, forstå, at det er et problem, og derefter designe, hvad vi kalder behandlingsparametre, så de gør noget anderledes, end vi gjorde, for at reducere mængden af skævhed?"

Det kan tage noget tid, før vi når dette niveau af automatisering; der er stadig flere forhindringer tilbage at tackle. Meget fremtidigt arbejde, såsom adgang til proprietært udstyr og integration af software, vil stole på forskernes evne til at koordinere med producenterne. Der er også meget tilbage at forstå om virkningerne af at ændre behandlingsparametre in-build.

Nogle af Scimes fremtidige interesser ligger i at forbedre nøjagtigheden af maskinlæringsalgoritmen og undersøge, hvordan flere sensordata kan inkorporeres i dens analyse. Imidlertid, den nuværende algoritme har vist sig at være effektiv til nøjagtigt at identificere en række anomalier og er klar til anvendelse. Scime vil forfølge sin post-doc uddannelse på Oak Ridge National Laboratory, men håber at fortsætte samarbejdet med ingeniørhøjskolen og Beuth i fremtiden.

Selvom vi måske ikke 3D-printer 747'er alt for tidligt, Scime og Beuths arbejde er et stort skridt i retning af at gøre fremstilling af metaladditiv til en fuldstændig sikker og pålidelig metode til industriel fremstilling.

Varme artikler

Varme artikler

-

Smartphones:Det kulturelle, individuelle og tekniske processer, der gør dem smarteHvad er en smartphone? Kredit:Maxx-Studio/Shutterstock.com Har der nogensinde været en opfindelse, der er så integreret i vores liv, og så intimt, som smartphone? Alligevel er de glatte ting. Smar

Smartphones:Det kulturelle, individuelle og tekniske processer, der gør dem smarteHvad er en smartphone? Kredit:Maxx-Studio/Shutterstock.com Har der nogensinde været en opfindelse, der er så integreret i vores liv, og så intimt, som smartphone? Alligevel er de glatte ting. Smar -

Vil du klippe ledningen over og stadig få CNN?Kredit:CC0 Public Domain Du har hørt om omkostningsfordelene ved at klippe ledningen og spare mange penge på din kabelregning, er klar til at gøre det, men der er en stor bekymring. Jo da, du kan

Vil du klippe ledningen over og stadig få CNN?Kredit:CC0 Public Domain Du har hørt om omkostningsfordelene ved at klippe ledningen og spare mange penge på din kabelregning, er klar til at gøre det, men der er en stor bekymring. Jo da, du kan -

Ethiopian Airlines crash:Hvad er MCAS -systemet på Boeing 737 Max 8?Et flystyrt fra Ethiopian Airlines har sat fokus på et anti-stallingssystem, der bruges på 737 Max 8-flyet Ligheder mellem Lion Air- og Ethiopian Airlines-ulykkerne har fokuseret opmærksomheden på

Ethiopian Airlines crash:Hvad er MCAS -systemet på Boeing 737 Max 8?Et flystyrt fra Ethiopian Airlines har sat fokus på et anti-stallingssystem, der bruges på 737 Max 8-flyet Ligheder mellem Lion Air- og Ethiopian Airlines-ulykkerne har fokuseret opmærksomheden på -

Hvordan design af en AV-sikkerhedsmodel muliggjorde bedre sikkerhedsløsninger for menneskelige chau…Mobileye Executive Vice President Erez Dagan siger Responsibility-Sensitive Safety, den samme ramme, der løser trafiksikkerhedsudfordringen for autonome køretøjer, er også i stand til dramatisk at for

Hvordan design af en AV-sikkerhedsmodel muliggjorde bedre sikkerhedsløsninger for menneskelige chau…Mobileye Executive Vice President Erez Dagan siger Responsibility-Sensitive Safety, den samme ramme, der løser trafiksikkerhedsudfordringen for autonome køretøjer, er også i stand til dramatisk at for

- At spille videospil kan hjælpe forskere med at finde personlig medicinsk behandling for sepsis

- Fysikere bestemmer dripline for fluor- og neonisotoper

- Hvad forårsager Double Helix at vride i et DNA-billede?

- Det hele ligger i generne:Afkodning af virkningerne af flere stressfaktorer

- Sådan beregnes sandsynlighed og normalfordeling

- Materialeforsker gennemskuer væksten af nanostrukturer på metaloverfladen