Udskrivning af et hus fra et nyt tørvemateriale

Efter at have bestemt humus- og fulvinsyreindholdet i tørv og udført XRD-analyse af grundstoffer og mineraler, de mulige testblandinger blev modelleret og små teststykker printet. På billedet, Toomas Tenno viser disse prøvestykker. Kredit:Merilyn Merisalu

Forskere fra University of Tartu og Estonian University of Life Sciences har skabt et byggemateriale, der primært består af tørv og olieskiferaske, der kan reducere byggeomkostningerne for et privat hus næsten tidoblet. Målet var at skabe et selvbærende byggemateriale baseret på lokale naturressourcer og affald, der kunne bruges til at 3-D-printe huse i op til to etagers højde direkte på byggepladsen.

Vådområder dækker omkring 22 procent af Estlands areal, men den tørv, der vokser der, er ikke meget brugt. Det er kun den tørrere øverste del af tørvelaget, der er vurderet anvendelig. Den ubrugte del efterlades til at forfalde. Denne tørv kunne også bruges på en økonomisk fordelagtig måde. Mange fraktioner kan adskilles fra tørv, for eksempel humusstoffer og voks, og den endelige rest kan endda bruges til fremstilling af cellulose.

Den mest populære metode til minedrift af tørv er fræsning. Under fræsning, 10 til 20 mm lag skæres løs fra tørveaflejringen og efterlades til tørre. For at denne metode skal betale sig, de fleste møllemarker er større end 100 hektar.

Hæve værdien af affald

"Indtil nu, ingen har fremstillet tørvekomposit som byggemateriale, fordi tørv forhindrer mange materialer i at hærde. I vores projekt, vi formåede at overvinde dette problem, sagde Liiv. I stedet for den sædvanlige cement, forskere fra Tartu bruger olieskiferaske som bindemiddel i deres blanding. I Estland, det anslås, at der skabes omkring 7 millioner tons olieskiferaske på et år, kun 5 procent af dem genbruges. Resten aflejres i askebakker, og det skaber en betydelig miljøforurening.

Olieskiferaske er klassificeret som farligt affald, fordi den bliver meget basisk, når den kommer i kontakt med vand (pH næsten 13). Imidlertid, aske med en sådan pH passer bedst til byggematerialer. Det udviklede materiale er fuldstændig uskadeligt og sikkert for miljøet.

Desuden, under test, forskerne fandt en løsning til at reducere hærdningstiden fra omkring 30 dage til en dag. Hvis pH-værdien af en poreopløsning er under ni, det vil ikke hærde. Dette problem løses af en meget høj pH ved at binde kaliumoxid og alkalimetaller, der findes i olieskiferaske, til uopløselige forbindelser.

Inde i tørven, olieskiferaske reagerer med humussyrer og absorberer kuldioxid. På grund af kemiske reaktioner, bindemidlet bliver almindelig beton og kalksten. Ifølge Toomas Tenno, en professor ved University of Tartus formand for kolloid- og miljøkemi, tilsætningsstoffer i nanostørrelse, f.eks. nanosilica eller silicium røg, tilsættes tørv og olieskiferaske for at forbedre deres egenskaber.

"Da partiklerne er meget små, de opløses godt og fordeler sig jævnt i hele materialet. Siliciumrøg forbedrer kvaliteten af dette materiale betydeligt, " sagde Tenno.

Det tog omkring et år, før den rigtige blanding blev fundet til materialet, der er stærkt og har høj varmeledningsevne. Efter endelig hærdning, materialet er stærkt og meget let, har lav varmeoverførsel og er holdbar. Selvom tørv også bruges som brændsel, materialet udviklet af videnskabsmænd er ubrændbart. Tørvematerialet opnår sin indledende hårdhed på 24 timer, men forbliver elastisk i betydeligt længere tid. Dermed, der er ikke behov for isolering eller spartelmasse, og hele konstruktionen bliver lufttæt uden at tilføje vindbeskyttelse. Desuden, det er en god støjdæmper.

Da tørv og olieskiferaske ikke er særlig dyre, bygherrer ville være særligt glade for prisen på materialet. Ifølge Liiv, videnskabsmænd beregnede, at omkostningerne for opførelsen af en husskal udskrevet af dette materiale med en gulvoverflade på 100-150 kvadratmeter kunne være omkring €5, 000 (sammenlignet med konstruktionen af skallen af en indrammet bygning af tilsvarende størrelse, hvilket ville koste omkring ti gange mere).

Nu, forskningen samt mange tests er gennemført. Problemer med materialeteknologi er blevet løst med succes. Tørvemateriale er klar til fremstilling som elementer, men der mangler stadig meget arbejde for 3-D-print.

Sidste artikelWhatsApp tilbyder tips til at spotte falske nyheder efter mord i Indien

Næste artikelSpace IoT tager fart

Varme artikler

Varme artikler

-

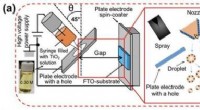

Skrå elektrostatisk indsprøjtningsaflejret titaniumoxidfilm fører til effektive perovskit-solcell…Skematisk illustration af (a) OEI-opsætningen brugt til at mønstre TiO 2 CL på FTO-glassubstrater og (b) enhedsstrukturen af OEI-TiO 2 CL-baserede PSCer. Kredit:Kanazawa University Behovet f

Skrå elektrostatisk indsprøjtningsaflejret titaniumoxidfilm fører til effektive perovskit-solcell…Skematisk illustration af (a) OEI-opsætningen brugt til at mønstre TiO 2 CL på FTO-glassubstrater og (b) enhedsstrukturen af OEI-TiO 2 CL-baserede PSCer. Kredit:Kanazawa University Behovet f -

Stroboskopisk synlighed-forståelse for, hvordan mennesker oplever LED-lysudsvingDen stoboskopiske effekt er synlig som en serie stillbilleder, når svingende lys oplyser et objekt i bevægelse. Kredit:Gosia Perz Lys udsendt af lysdioder kan flimre eller udvise en stroboskopisk

Stroboskopisk synlighed-forståelse for, hvordan mennesker oplever LED-lysudsvingDen stoboskopiske effekt er synlig som en serie stillbilleder, når svingende lys oplyser et objekt i bevægelse. Kredit:Gosia Perz Lys udsendt af lysdioder kan flimre eller udvise en stroboskopisk -

Amazon forbedrer ansigtsanalyse -teknologi, tilføjer frygtKredit:CC0 Public Domain Amazons billedgenkendelsessoftware er nu i stand til at opdage frygt. Amazon Web Services annoncerede dette som en del af en opdateringsnotat om dets ansigtsgenkendelsesso

Amazon forbedrer ansigtsanalyse -teknologi, tilføjer frygtKredit:CC0 Public Domain Amazons billedgenkendelsessoftware er nu i stand til at opdage frygt. Amazon Web Services annoncerede dette som en del af en opdateringsnotat om dets ansigtsgenkendelsesso -

Forskningsrobotter efterlades undertiden usikrede på internettet, undersøgelse finderForskning viser, at robotter, som denne i laboratoriet til Browns Stefanie Tellex, kan tilgås over internettet, medmindre forskere tager skridt til at låse dem ned. Kredit:Nick Dentamaro Robotfors

Forskningsrobotter efterlades undertiden usikrede på internettet, undersøgelse finderForskning viser, at robotter, som denne i laboratoriet til Browns Stefanie Tellex, kan tilgås over internettet, medmindre forskere tager skridt til at låse dem ned. Kredit:Nick Dentamaro Robotfors

- 3-D print af metalliske mikroobjekter

- Kvinder lige mænd i computerfærdigheder, men er mindre sikre

- Hestekræfter, bogstaveligt talt:Finsk hesteshow kører på gødning

- Kandidatstuderende oplever, at tilsætning af frisk kulstof til permafrost udløser kulstoftab

- Californias skovbrandsæson er forlænget, og dens højdepunkt er nu tidligere på året

- Turbo-opladning af farmaceutiske bioteknologiske simuleringer