Smarte løsninger til at forbinde kulfiberforstærket plast og metal

Smarte løsninger til at forbinde kulfiberforstærket plast og metal. Kredit:Fraunhofer IGCV

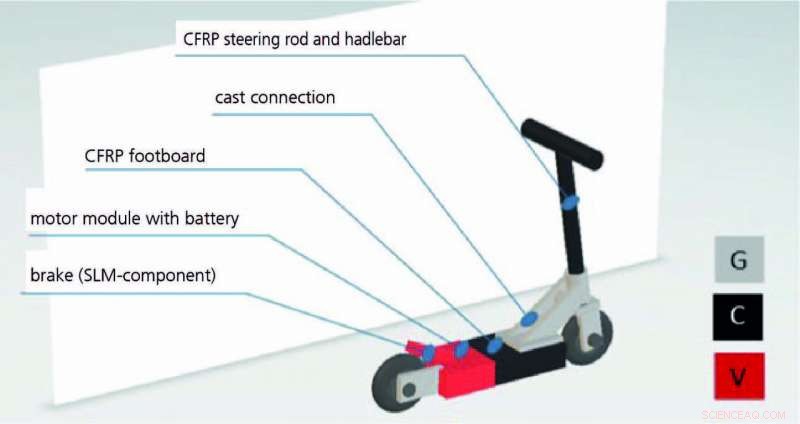

Konstruktionen af letvægtskøretøjer kræver, at producenterne kombinerer funktionelle metalkomponenter med letvægts-, meget holdbart kulfiberforstærket plast. Fraunhofer-forskere har udviklet en række forskellige løsninger til at sammenføje sådanne forskellige materialer – og vil vise deres teknologi frem på dette års Hannover Messe den 1.-5. april, 2019 ved hjælp af en e-scooter demonstrator (Hal 17, Stand C24).

Uanset om det er busser, biler, scootere eller cykler, det virker sikkert, at elektromobilitet vil drive fremtiden. En af de største forhindringer i øjeblikket, imidlertid, er, hvordan man kan øge køretøjets rækkevidde – en udfordring, der vil afhænge af at gøre køretøjer så lette som muligt. Jo lettere bilen eller transportøren er, jo længere energilagring varer. I dette domæne, Kulfiberforstærket plast, eller CFRP for kort, er det foretrukne materiale - så stærkt som stål og alligevel nogle otte gange lettere, og endda tre gange lettere end aluminium. Den generelle praksis er at fremstille individuelle komponenter, køretøjsrammen for eksempel, ved hjælp af CFRP, og derefter forbinde dem til de funktionsbærende metalkomponenter ved hjælp af skruer eller klæbemidler. Med andre ord, komponenter, der forbinder lange områder og overfører belastninger, kan fremstilles ved hjælp af CFRP, mens metal er reserveret til de funktionelle komponenter og fastgørelsespunkter til styremekanismen, for eksempel.

Vægtbesparelser på op til 50 procent

Nu, forskere fra Fraunhofer Research Institution for Casting, Komposit- og procesteknologi IGCV på teknologicentret i Augsburg har fundet frem til en række innovative nye teknikker til at forbinde konventionelt støbte komponenter med dem, der er lavet af CFRP. Ser man ud over den gennem-etablerede støberiteknologi, der er et stort potentiale i moderne fremstillingsteknikker såsom additiv fremstilling og 3D-print. "Vi har kombineret de forskellige nye sammenføjningsteknikker i en elektrisk scooterdemonstrator. Målet er at skære ned på antallet af mekaniske fastgørelsespunkter og forenkle sammenføjningsprocessen så meget som muligt, " forklarer Dr.-Ing. Daniel Günther, der leder projektet hos Fraunhofer IGCV. "Der er et stort potentiale i at kombinere metal- og CFRP-komponenter, med en potentiel vægtbesparelse på op til 50 procent afhængigt af delen."

Smart brug af materialer. G=Støbning; C=Komposit; V=Processing Technology. Kredit:Fraunhofer IGCV

Fastspændingsteknik til at samle baghjulsstøtte

Baghjulsstøtten på en elektrisk scooter indeholder en masse dele, der er integreret i dens funktion og, af den grund, den er lavet af metal. For at gøre det så let som muligt, forskerholdet producerede delen af meget holdbart stål, optimering af topologien, så materialet udelukkende er begrænset til de steder, det er nødvendigt for at understøtte funktionen.

For at fremstille delen, forskere trak på en additiv fremstillingsteknik, der bruger en laserstråle til at danne komponenter ud af et metalpulver. Baghjulsstøtten er forbundet til CFRP-fodpladen ved hjælp af et skruesystem - hvilket gør det nemt at fjerne og adskille til vedligeholdelse.

Forbindelsesstykke før laminering, viser den nye stiftstruktur, der hjælper med at skabe en positiv binding med CFRP-prepreg. Kredit:Fraunhofer IGCV

Klæbende bundet hybrid styrehoved

Scooterens styrehoved er en hybridkomponent, med en aluminiumsbundramme, der forbinder til fodbrættet bagved og styret foran. Denne del af scooteren er fuld af dele, der er integreret i dens funktion, med en betydelig flade at bygge bro imellem. Brug af CFRP-dele sikrer den nødvendige stivhed. De to forskellige materialer er sat sammen ved hjælp af klæbemiddel. "Med hensyn til en basislinjebelastning, vi antog, at en person, der vejede hundrede kilo, udførte hop med scooteren. For at understøtte den slags belastning ved hjælp af en ren aluminium støbt del, du skal bruge en enorm mængde materiale for at sikre tilstrækkelig stivhed, " siger Günther. For at fremstille delen, Günther og hans team begyndte med at analysere den tilgængelige installationsplads. Som en tommelfingerregel, jo mere plads bruges, jo større tværsnit af komponenten-og jo bedre stivhed. Materialet skal holdes så tyndt som muligt, imidlertid, for at sikre, at komponenten ikke bliver for tung. Løsningen på dette er at bruge CFRP i kombination med støbt metal. Som et yderligere trin, forskerne beregnede belastningen på forskellige punkter i komponenten. Splejserne har været præcist placeret på de punkter med mindst belastning. Stivhed er garanteret takket være udformningen af CFRP-komponenten.

'Fork'-system:Fremtidens sammenføjningsteknologi

Bæreevnen og holdbarheden af CFRP kommer fra fibrene indeholdt i den. Her, den største udfordring ligger i at overføre kraften, der virker på en komponent, så den absorberes af de samme fibre. Oven i købet, ingeniører skal sikre, at alle metaldele er så sikkert fastgjort til CFRP-komponenterne som muligt, uden huller eller hulrum. Som svar, forskerne har udviklet en helt ny sammenføjningsteknik – bedst forklaret ved at tage et kig på de involverede komponenter. I eksemplet med den elektroniske scooter, du har et cylindrisk stykke, der forbinder til styret, en stålkomponent fremstillet ved hjælp af en additiv fremstillingsteknik. Bunden af komponenten har en plade, der fungerer som en base med små stifter, der stikker ud fra overfladen. Forskere overlægger derefter denne bundplade med prepregs til CFRP-komponenten, lavet af fibre belagt med syntetisk harpiks. Bagefter, de anvender vakuum og øger temperaturen. Harpiksen omslutter kulfiberne, flyder nedad og lukker hullet med metalpladen, hærdning for at danne en klæbende binding. Her, ikke kun klæber harpiksen til pladen, de udragende stifter er også omsluttet og holdt på plads af fibrene. Dette låser komponenterne sammen og giver en solid binding – uden behov for skruer eller yderligere klæbemidler. "Teknikken er hurtig, industriklar og kan nemt skaleres op til masseproduktion, siger Günther.

Fraunhofer-forskere vil vise e-scooteren og sammenføjningsteknikkerne beskrevet i denne artikel på Hannover Messe fra 1. til 5. april, 2019 (Hal 17, Stand C24). For alle interesserede, der vil være mulighed for at tage en prøvetur og blive klogere på design og fremstilling af de enkelte komponenter.

Varme artikler

Varme artikler

-

Red Hat skyder på IBM -aftalenI denne 26. april, 2017, fil foto, fodgængere går forbi IBM-logoet, der vises på IBM-bygningen i New York. Aktierne i Red Hat steg i vejret ved åbningsklokken mandag, 29. okt. 2018, efter IBM, i det s

Red Hat skyder på IBM -aftalenI denne 26. april, 2017, fil foto, fodgængere går forbi IBM-logoet, der vises på IBM-bygningen i New York. Aktierne i Red Hat steg i vejret ved åbningsklokken mandag, 29. okt. 2018, efter IBM, i det s -

Zablit valgt som Renault-Nissan-Mitsubishi generalsekretærHadi Zablit er valgt som generalsekretær for Renault-Nissan-Mitsubishi bilalliancen En fransk-libanesisk ingeniør er blevet valgt som generalsekretær for bilalliancen Renault-Nissan-Mitsubishi, de

Zablit valgt som Renault-Nissan-Mitsubishi generalsekretærHadi Zablit er valgt som generalsekretær for Renault-Nissan-Mitsubishi bilalliancen En fransk-libanesisk ingeniør er blevet valgt som generalsekretær for bilalliancen Renault-Nissan-Mitsubishi, de -

Robotter rykker op for at nå de store dårlige askeblokkeGodt, hver efter sin smag. Killinger, der bliver venner med garnnøgler, er absolutte magneter for videosurfere, men en rivaliserende hær af videoklikstere kan aldrig maksimere ud af at stirre på human

Robotter rykker op for at nå de store dårlige askeblokkeGodt, hver efter sin smag. Killinger, der bliver venner med garnnøgler, er absolutte magneter for videosurfere, men en rivaliserende hær af videoklikstere kan aldrig maksimere ud af at stirre på human -

Call of Duty sætter fokus på Fortnite, dominans af battle royale videospilKredit:CC0 Public Domain Activision dykker ikke bare tæerne i den populære kategori Battle Royale videospil. Call of Duty -udgiveren springer ind, fuldt ud forpligtet til at tage imod nuværende fa

Call of Duty sætter fokus på Fortnite, dominans af battle royale videospilKredit:CC0 Public Domain Activision dykker ikke bare tæerne i den populære kategori Battle Royale videospil. Call of Duty -udgiveren springer ind, fuldt ud forpligtet til at tage imod nuværende fa

- Lydsoftware til fejlsøgning i maskiner

- Brug Hawkeye fra Avengers til at kommunikere på øjet

- Forskere opdager dybe mikrobers nøglebidrag til jordens kulstofkredsløb

- Ford og Cadillac SUV'er, Toyota sportsvognsstjerne ved biludstilling

- Kalorieindslag på menuer forårsager flere sundhedsomtaler i online restaurantanmeldelser

- Hurtigt værktøj udviklet til kvanteberegning og kommunikation