3-D-print former byggeindustrien, skaber hurtigt byggepotentiale

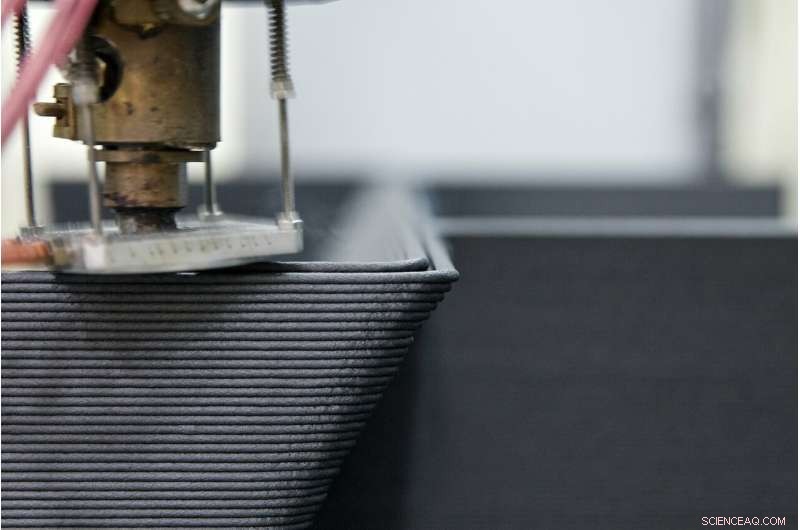

Big Area Additive Manufacturing på DOE's Manufacturing Demonstration Facility på ORNL blev brugt til at 3D-printe forme, der var nødvendige for at støbe den præfabrikerede betonfacade af et 42-etagers tårn i New York City. Kredit:Oak Ridge National Laboratory

Et bolig- og kommercielt tårn under udvikling i Brooklyn, der ændrer New Yorks skyline, har sine rødder i forskning ved Department of Energy's Oak Ridge National Laboratory. Tårnets hvide præfabrikerede betonfacade, der rejser sig fra havnefronten på den tidligere Domino Sugar Factory, fremkalder formen af en sukkerkrystal – et mønster skabt af 3D-printede forme produceret på DOE's Manufacturing Demonstration Facility på ORNL.

Når Gate Precast, medlem af Precast/Prestressed Concrete Institute (PCI), blev tildelt facaden på Domino-bygningen, ORNL-forskere så bygningens tårn som den perfekte platform til at demonstrere, at Big Area Additive Manufacturing, eller BAAM, teknologien kunne hurtigt fremstille forme, der er egnede til fremstilling af præfabrikeret beton.

"Vi vidste ikke, om 3D-printede forme kunne fås til at fungere for den præfabrikerede industri, " sagde Diana Hun, ledende bygningsforsker på projektet. "Men vi syntes, det var umagen værd at undersøge potentialet."

Bygningsteknologier og produktionsforskere hos ORNL samarbejdede med Gate Precast og PCI om at designe og producere forme af kulfiberforstærket acrylonitril-butadienstyren (ABS), en almindelig termoplast sammensat med hakkede kulfibre.

Da ORNL-forskere udviklede procesvidenskaben til pålideligt at fremstille 3D-printede forme, de arbejdede derefter med en kommerciel virksomhed, Additive Engineering Solutions (AES), at udskrive yderligere forme. Formene blev brugt til at støbe næsten tusind præfabrikerede betondele til facaden på det 42 etager høje tårn.

Big Area Additive Manufacturing på DOE's Manufacturing Demonstration Facility på ORNL blev brugt til at 3D-printe forme, der var nødvendige for at støbe den præfabrikerede betonfacade af et 42-etagers tårn i New York City. Kredit:Oak Ridge National Laboratory

"Med Domino-projektet, udfordringen var at finde den rigtige løsning til et job, der krævede holdbare forme, der kunne bruges adskillige gange, Hun sagde. "Vi beviste, at hver 3D-printet form kunne støbe mindst 200 betondele, hvilket var nøglen til at overholde projektets tidsplan."

Inden for et år, projektet udviklede sig fra prototypedesign til udskrivning af endelige forme, der blev brugt til at støbe betondele til Domino-tårnet.

Fordelen med kulfiber

Konventionelle træforme fremstilles manuelt af dygtige tømrere, som ofte er en mangelvare i arbejdsstyrken. Generelt, træforme producerer færre støbegods, fordi de er væsentligt mindre holdbare end forme trykt med kulfiberforstærket ABS.

Præfabrikerede betondele, hældes fra forme udviklet hos ORNL, er vist hos partner Gate Precast. Kredit:Oak Ridge National Laboratory

"Kulfiberne hjælper med at forbedre styrken to gange og stivheden fire gange i formene, i forhold til ABS-plasten, at tillade indsatserne at understøtte vægten af den udstøbte beton og kraften fra udtagningsoperationerne over gentagne cyklusser, " sagde ORNLs Brian Post, projektets avancerede produktionsingeniør.

3D-printede forme begynder med computer-aided design (CAD) modeller, som skæres lag for lag for at udvikle værktøjsbaner, der driver printhovedet. Printeren udfører disse værktøjsbaner lag for lag ved at ekstrudere smeltet polymer for at danne den endelige del.

"Hver form tager mellem 8 til 11 timer at printe og 8 timer at bearbejde til den ønskede overfladefinish, " sagde Post.

Efterhånden som Domino-udviklingen tager form i New York, det vækker ikke kun opmærksomhed for sit unikke udseende og design, men også for sit potentiale.

Betondelene er installeret i et bolig- og kommercielt tårn (over midten og under) på stedet for Domino Sugar Factory langs havnefronten i Brooklyn. Vinduer i tårnet ligner sukkerkrystaller. Kredit:Gate Precast

"Med 3D-print ved hånden, arkitekter kan nu slippe deres kreativitet løs og designe komplekse facader, som de ikke tidligere har udforsket, " sagde Hun.

Domino-tårnet forventes at stå færdigt i 2020. ORNL fortsætter med at arbejde med PCI som en del af et femårigt forskningsprogram for at bestemme, hvordan nye teknologier kan forbedre isolerede præfabrikerede paneler.

Varme artikler

Varme artikler

-

IPWhoa:Hvad skal man vide, før man deltager i årets IPO-paradeI denne 29. marts, 2019, fil foto Lyfts medstiftere John Zimmer, forreste tredjedel fra venstre, og Logan Green, forreste tredjedel fra højre, jubler, mens de ringer en ceremoniel åbningsklokke i Los

IPWhoa:Hvad skal man vide, før man deltager i årets IPO-paradeI denne 29. marts, 2019, fil foto Lyfts medstiftere John Zimmer, forreste tredjedel fra venstre, og Logan Green, forreste tredjedel fra højre, jubler, mens de ringer en ceremoniel åbningsklokke i Los -

Sved lover mest for ikke-invasiv testningUniversity of Cincinnati udviklede en sensor, der stimulerer sved under et lille plaster, selv når bæreren er kølig og hviler. Sensoren kan give den samme information, som findes i blod, undtagen non-

Sved lover mest for ikke-invasiv testningUniversity of Cincinnati udviklede en sensor, der stimulerer sved under et lille plaster, selv når bæreren er kølig og hviler. Sensoren kan give den samme information, som findes i blod, undtagen non- -

British Airways hacket med detaljer om 380, 000 bankkort stjålet (Opdatering)Kundernes oplysninger på 380, 000 kort fra British Airways blev stjålet i et databrud British Airways sagde, at de personlige og økonomiske oplysninger om kunder, der foretager reservationer melle

British Airways hacket med detaljer om 380, 000 bankkort stjålet (Opdatering)Kundernes oplysninger på 380, 000 kort fra British Airways blev stjålet i et databrud British Airways sagde, at de personlige og økonomiske oplysninger om kunder, der foretager reservationer melle -

Forskere udvikler en ny klasse af anti-isoverfladerUBC-ingeniør Kevin Golovin siger, at isskrabning kan blive en saga blot. Kredit:Sam Charles, UBC Okanagan At skrabe en iskolt forrude kan være en sæsonbestemt kamp for dem, der bor i koldere klima

Forskere udvikler en ny klasse af anti-isoverfladerUBC-ingeniør Kevin Golovin siger, at isskrabning kan blive en saga blot. Kredit:Sam Charles, UBC Okanagan At skrabe en iskolt forrude kan være en sæsonbestemt kamp for dem, der bor i koldere klima

- Større tsunami ramte det sydlige Kina i 1076, siger forskere

- Operationens hjerne – NASA-teamet udvikler modulære flyelektroniksystemer til små missioner

- Hvordan kontrollerer jeg Millivolts på et termoelement?

- Forskere baner vejen for at beregne cirkulære dikroismespektre mere effektivt

- Beskyttelse af tempereret gammel regnskov er nøglen til en bæredygtig fremtid

- Kina opsender den første private raket, der er i stand til at transportere satellitter