Sensorer gjorde denne virksomhed til verdens førende inden for værktøjsproduktion

Projektleder Tormod Jensen (tv) og SINTEF-forsker Terje Mugaas diskuterer potentialet i et nyt værktøj udstyret med sensorer. Kredit:Håvard Egge.

En lille bearbejdningsvirksomhed i Norge er den første i verden til at bruge digitaliserede værktøjer til avanceret drejning. Teknologien gør det muligt at forhindre skader på komplekse og dyre dele, der anvendes i fly- og gasindustrien.

Digitale værktøjer gør deres indtog i bearbejdningssektoren – og det hele sker i Trondheim, Norge. Med hjælp til sensorudvikling fra forskere ved SINTEF Digital og virksomheden Tecnec Larsen, bearbejdningsvirksomheden Sandvik Coromant har udviklet værktøjer installeret med sensorer, der giver operatører fuld kontrol over drejeprocessen. Dette vil spare virksomhederne både tid og penge, sikre et højt og ensartet kvalitetsniveau, og forhindre for mange dele i at blive kasseret som skrot.

Sensorer installeret i værktøjerne sikrer, at virksomheder, der fremstiller komponenter til sektorer som fly- og gasindustrien, får vigtige data under processen, og at resultaterne er dokumenteret. Det betyder, at det er muligt at optimere produktionen og forhindre uønskede hændelser.

"Til dato, projektet har været en stor succes og meget godt modtaget, ", siger SINTEF-forsker Terje Mugaas. "Det er klart, at der vil blive opnået store besparelser ved at tage en teknologi i brug, der forhindrer skader i at opstå under disse processer – et fænomen, der i øjeblikket ikke er usædvanligt, når man producerer meget komplekse og dyre dele. " han siger.

Umuligt at se slutresultatet

Firmaet Sandvik Teeness i Ranheim, et datterselskab af Sandvik Coromant, har stået for udvikling af teknologien. Det har specialiseret sig i at dreje, fræse- og boreværktøj til brug med metaller, med fokus på lange og slanke værktøjer, der har en tendens til at begynde at vibrere under sådanne processer. Det gør det vanskeligt at bearbejde de glatte overflader, som er essentielle, hvis strenge produktionskrav skal overholdes.

Den vigtigste udfordring er, at operationen ofte forekommer dybt i det indre af store komponenter, hvilket gør det umuligt at se slutresultatet, før processen er afsluttet – når der ikke er nogen vej tilbage. Der skal ikke meget til, før en komponent skal kasseres.

"I fortiden, operatøren måtte stole på sin erfaring, og lytte til processen for at opdage defekter. Imidlertid, nu hvor maskiner bliver mere og mere lukkede, denne tilgang er blevet lidt svær, siger Mugaas.

Sensorer giver information om hele processen

Så nu, et antal sensorer installeret i værktøjet vil sikre, at information om hele processen kommunikeres til brugerne, informere dem om, hvad der foregår selv i de dybeste huller.

"Vi har installeret sensorer så langt frem, og så tæt på skærkanten, som muligt, så vi kan opnå et optimalt datasæt, siger Tormod Jensen, der er projektleder hos Sandvik Coromant. "Vi er i stand til at gøre dette, fordi vi laver både værktøjerne og sensorerne selv, " han siger.

Sensorerne er forbundet til en sender, der er placeret på bagsiden af værktøjet, som overfører alle data trådløst til en pc eller tablet.

Verdensførende innovation

I 2018, teknologien blev anerkendt som det mest innovative produkt på IMTS-messen i Chicago - en af de største bearbejdningsmesser i verden, prale af 2, 563 udstillere og 129, 000 besøgende.

"Vi har god grund til at være stolte af vores produkt - at vinde førstepræmien blandt så mange udstillere, alle konkurrerer om at vise det nyeste, siger Mugaas.

Teknologien er udviklet som en del af et BIA (brugerdrevet) forskningsprojekt finansieret af Norges Forskningsråd. Jensen siger, at Sandvik Coromants succes udelukkende har været afhængig af forskningsmidler.

Dette lange og slanke værktøj er installeret med sensorer i forenden, tæt på skærkanten. Sensorerne er forbundet med en afsender, der overfører data trådløst til en pc eller tablet. Kredit:Håvard Egge

"Da vores forskere startede arbejdet med projektet, var der ingen hos Sandvik Teeness, der arbejdede med elektronik eller programmering, " siger Mugaas. "I dag, den tidligere søm- og nittefabrik i Ranheim i udkanten af Trondheim er på forkant med den såkaldte Industry 4.0-revolution i bearbejdningssektoren, " han siger.

"Hos SINTEF Digital, Vores mål er at bidrage til digitaliseringen af norsk industri, og dette er et godt eksempel på et projekt, der giver os mulighed for at digitalisere en traditionelt mekanisk proces, " siger Mugaas. "Dette er den første maskinbearbejdningsvirksomhed i verden, der installerer sensorteknologi i sine værktøjer, " han siger.

Teknologien forbedrer processen involveret i bearbejdning af dybe huller på følgende måder:

- the sensors provide information about the shearing process by monitoring vibration levels and any bending experienced by these long and slender tools

- the sensors are sufficiently accurate to measure the very fine cuts made during the final phase of machining

- the result is more data, process optimisation, reductions in production time and documentation of the outcome.

Data displayed on a PC or tablet

Data from the sensors are displayed on an easy-to-read interface on a PC or tablet.

"The interface displays data sent directly from the tool to the user, " says Jensen. "The algorithms display vibration levels so that the user can be notified when these become too high. We can go in here to reset threshold levels and make adjustments. In this way we become familiar with the process, " han siger.

I øvrigt, there is a column that transmits a warning when it detects unwanted vibrations, and another that indicates how much power is being used. This provides information about the load stresses on the tool.

"There are also warning signals, correction recommendations and auto-mechanisms that stop the machine if this becomes necessary, " says Mugaas.

Advanced components

Sandvik Coromant's tool is being used to make components for applications such as subsea installations, aircraft landing gear and car engines. It goes without saying that such industries operate with strict requirements regarding interior surfaces. Imidlertid, by using sensors, operators are provided with the information they need to achieve the fastest possible guidance of a process in the right direction, and thus prevent unwanted machining defects.

"It is common for the same component to be made multiple times using the same tool. However, making the first example can be very time-consuming because of the small margins involved in working with difficult materials. Variations will also arise in connection with mass production, such as changes in materials that require machining adjustments. It is in these areas that the technology we are developing offers its greatest value, " says Dan Östling, who is an engineer at Sandvik Cormorant.

The technology means that the process is independent of the machine operator, and this makes information about the process even more valuable.

Self-regulating technology

The earliest versions of the technology are already on the market. Work is now ongoing to close the feedback loop. The aim is to be able to send information back to the machine to enable the technology to make necessary adjustments itself.

Many companies in the sector have embarked on digitalization processes, including Aarbakke in Bryne, which has launched a project designed to investigate how Sandvik Coromant's tools can improve their production process.

"This is an example of how the digitalization of tools once again provides opportunities for Coromant's clients, " says Mugaas.

Varme artikler

Varme artikler

-

Tysk skydevideo forbliver online på trods af undertrykkelseHalle-skytten livestreamede angrebet og uploadede også et antisemitisk manifest Video af et dødbringende skyderi i Tyskland var let tilgængeligt på 4chan, BitChute og andre websteder torsdag, tilt

Tysk skydevideo forbliver online på trods af undertrykkelseHalle-skytten livestreamede angrebet og uploadede også et antisemitisk manifest Video af et dødbringende skyderi i Tyskland var let tilgængeligt på 4chan, BitChute og andre websteder torsdag, tilt -

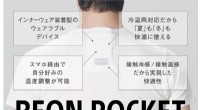

Crowdfunding en undertrøjeanordning til kvælende jakkesætSony er kommet med et bærbart klimaanlæg. Den hedder Reon Pocket. Det er en lille AC-enhed, der passer lige inde i skjorten. Enheden tager et batteri; personen justerer temperaturen med smartphone via

Crowdfunding en undertrøjeanordning til kvælende jakkesætSony er kommet med et bærbart klimaanlæg. Den hedder Reon Pocket. Det er en lille AC-enhed, der passer lige inde i skjorten. Enheden tager et batteri; personen justerer temperaturen med smartphone via -

Brug af almindelig taktik på sociale medier til at undergrave amerikanske valgDenne 1. november, 2017, filbillede viser nogle af Facebook-annoncerne, der er knyttet til en russisk indsats for at forstyrre den amerikanske politiske proces og sætte gang i spændinger omkring split

Brug af almindelig taktik på sociale medier til at undergrave amerikanske valgDenne 1. november, 2017, filbillede viser nogle af Facebook-annoncerne, der er knyttet til en russisk indsats for at forstyrre den amerikanske politiske proces og sætte gang i spændinger omkring split -

Facebook udruller globalt værktøj til at rydde tredjepartsdataFacebooks administrerende direktør Mark Zuckerberg siger, at verdens største sociale netværk udruller et nyt værktøj, der giver brugerne mulighed for at se og slette tredjepartsdata, det indsamler

Facebook udruller globalt værktøj til at rydde tredjepartsdataFacebooks administrerende direktør Mark Zuckerberg siger, at verdens største sociale netværk udruller et nyt værktøj, der giver brugerne mulighed for at se og slette tredjepartsdata, det indsamler

- Hvad skal du fodre Wild Deer

- CO2-neutral brint fra biomasse

- Flodniveauer sporet fra rummet

- Hvor let er det at stjæle en atombombe?

- Tidlige nordamerikanere kan have været mere forskellige end tidligere antaget

- Forskning viser genanvendelig, kulstof nanorør-forstærkede filtre renser giftige tungmetaller fra …