Kunne den næste generation af partikelacceleratorer komme ud af en 3-D-printer?

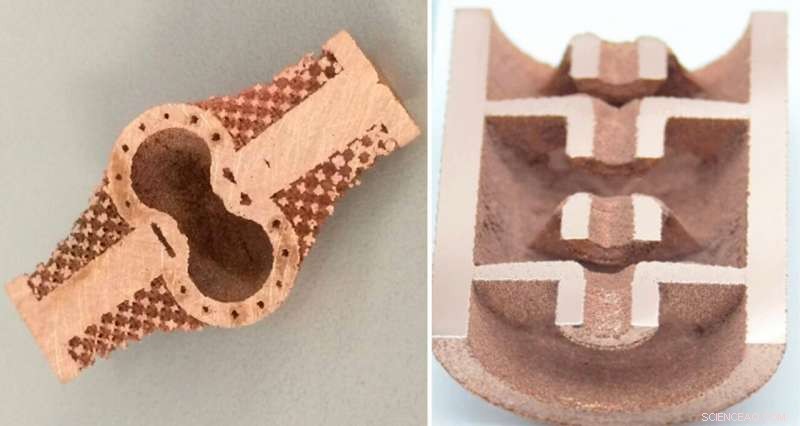

Eksempler på 3D-printede kobberkomponenter, der kunne bruges i en partikelaccelerator:X-bånds klystron udgangshulrum med mikrokølekanaler (til venstre) og et sæt koblede acceleratorhulrum. Kredit:Christopher Ledford/North Carolina State University

Forestil dig at være i stand til at fremstille komplekse enheder, når du vil, og hvor end du er. Det ville skabe uforudsete muligheder selv på de mest fjerntliggende steder, såsom at bygge reservedele eller nye komponenter om bord på et rumfartøj. 3-D print, eller additiv fremstilling, kunne være en måde at gøre netop det på. Alt du behøver er de materialer, som enheden skal være lavet af, en printer og en computer, der styrer processen.

Diana Gamzina, en stabsforsker ved Department of Energy's SLAC National Accelerator Laboratory; Timothy Horn, en assisterende professor i mekanisk og rumfartsteknik ved North Carolina State University; og forskere hos RadiaBeam Technologies drømmer om at udvikle teknikken til at printe partikelacceleratorer og vakuum elektroniske enheder til applikationer inden for medicinsk billeddannelse og behandling, det elektriske net, satellitkommunikation, forsvarssystemer og meget mere.

Faktisk, forskerne er tættere på at gøre dette til virkelighed, end du måske tror.

"Vi forsøger at udskrive en partikelaccelerator, hvilket virkelig er ambitiøst, "Gamzina sagde." Vi har udviklet processen i løbet af de sidste par år, og vi kan allerede printe partikelacceleratorkomponenter i dag. Hele pointen med 3-D-print er at lave ting, uanset hvor du er uden en masse infrastruktur. Så du kan printe din partikelaccelerator på et flådeskib, i et lille universitetslaboratorium eller et meget fjernt sted."

3D-print kan udføres med væsker og pulvere af adskillige materialer, men der er ikke nogen veletablerede processer til 3D-printning af kobber med ultrahøj renhed og dets legeringer – materialerne Gamzina, Horn og deres kolleger ønsker at bruge. Deres forskning fokuserer på at udvikle metoden.

Uundværlig kobber

Acceleratorer øger energien fra partikelstråler, og vakuum elektroniske enheder bruges i forstærkere og generatorer. Begge er afhængige af komponenter, der let kan formes og leder varme og elektricitet ekstremt godt. Kobber har alle disse kvaliteter og er derfor meget brugt.

Traditionelt, hver kobberkomponent bearbejdes individuelt og bindes sammen med andre ved hjælp af varme til at danne komplekse geometrier. Denne fremstillingsteknik er utroligt almindelig, men det har sine ulemper.

"Det tager meget tid at lodde flere dele og komponenter sammen, præcision og omhu, " sagde Horn. "Og hver gang du har en forbindelse mellem to materialer, du tilføjer et potentielt fejlpunkt. Så, der er behov for at reducere eller eliminere disse montageprocesser."

Potentialet for 3-D kobberprint

3D-print af kobberkomponenter kunne tilbyde en løsning.

Det fungerer ved at lægge tynde plader af materialer oven på hinanden og langsomt opbygge specifikke former og genstande. I Gamzinas og Horns arbejde, det anvendte materiale er ekstremt rent kobberpulver.

Processen starter med et 3-D design, eller "byggevejledning, "for objektet. Styret af en computer, printeren spreder et par mikron-tykt lag kobberpulver på en platform. Det flytter derefter platformen omkring 50 mikron – halvdelen af tykkelsen af et menneskehår – og spreder et andet kobberlag oven på det første, opvarmer den med en elektronstråle til ca. 2, 000 grader Fahrenheit og svejser det med det første lag. Denne proces gentages igen og igen, indtil hele objektet er blevet bygget.

Den fantastiske del:intet specifikt værktøj, inventar eller forme er nødvendige til proceduren. Som resultat, 3-D-print eliminerer designbegrænsninger, der er iboende i traditionelle fremstillingsprocesser og tillader konstruktion af objekter, der er unikt komplekse.

"Formen betyder ikke rigtig noget for 3-D-print, " sagde SLAC stabsforsker Chris Nantista, der designer og tester 3-D-printede prøver til Gamzina og Horn. "Du programmerer det bare ind, start dit system, og det kan bygge op næsten alt, hvad du ønsker. Det åbner et nyt rum af potentielle former."

Det udnyttede holdet, for eksempel, når man bygger en del af en klystron - et specialiseret vakuumrør, der forstærker radiofrekvenssignaler - med interne kølekanaler på NCSU. At bygge den i ét stykke forbedrede enhedens varmeoverførsel og ydeevne.

Sammenlignet med traditionel fremstilling, 3D-print er også mindre tidskrævende og kan føre til omkostningsbesparelser på op til 70 %, Sagde Gamzina.

En udfordrende teknik

Men udskrivning af kobberenheder har sine egne udfordringer, som Horn, som begyndte at udvikle teknikken med samarbejdspartnere fra RadiaBeam for år siden, kender til. Et spørgsmål er at finde den rigtige balance mellem de termiske og elektriske egenskaber og styrker af de trykte genstande. Men den største hindring for fremstilling af acceleratorer og vakuumelektronik, selvom, er, at disse højvakuumenheder kræver ekstremt høj kvalitet og rene materialer for at undgå delefejl, såsom revner eller vakuumlækager.

Forskerholdet tacklede disse udfordringer ved først at forbedre materialets overfladekvalitet, ved at bruge finere kobberpulver og variere den måde, de smeltede lag sammen på. Imidlertid, brug af finere kobberpulver førte til den næste udfordring. Det tillod mere ilt at binde sig til kobberpulveret, øge oxidet i hvert lag og gøre de udskrevne objekter mindre rene.

Så, Gamzina og Horn måtte finde en måde at reducere iltindholdet i deres kobberpulvere. Metoden de fandt på, som de for nylig rapporterede i Applied Sciences, er afhængig af hydrogengas for at binde ilt til vanddamp og drive det ud af pulveret.

Brug af denne metode er noget overraskende, sagde Horn. I et traditionelt fremstillet kobberobjekt, dannelsen af vanddamp ville skabe højtryksdampbobler inde i materialet, og materialet ville blære og svigte. I den additive proces, på den anden side, vanddampen slipper ud lag for lag, som frigiver vanddampen mere effektivt.

Selvom teknikken har vist meget lovende, forskerne har stadig en vej til at reducere iltindholdet nok til at udskrive en egentlig partikelaccelerator. Men de er allerede lykkedes med at printe nogle få komponenter, såsom klystron-udgangshulrummet med interne kølekanaler og en række koblede hulrum, der kunne bruges til partikelacceleration.

Planlægger at samarbejde med industripartnere

Den næste fase af projektet vil blive drevet af det nydannede konsortium om egenskaberne af additiv-fremstillet kobber, som ledes af Horn. Konsortiet har i øjeblikket fire aktive branchemedlemmer - Siemens, GE Additiv, RadiaBeam og Calabazas Creek Research - med mere på vej.

"Dette ville være et godt eksempel på samarbejde mellem en akademisk institution, et nationalt laboratorium og små og store virksomheder, " sagde Gamzina. "Det ville give os mulighed for at finde ud af dette problem sammen. Vores arbejde har allerede tilladt os at gå fra 'forestil dig, det er vanvittigt at "vi kan gøre det" på mindre end to år."

Dette arbejde blev primært finansieret af Naval Sea Systems Command, som et teknologioverførselsprogram for små virksomheder med Radiabeam, SLAC, og NCSU. Andre SLAC-bidragydere inkluderer Chris Pearson, Andy Nguyen, Arianna Gleason, Apurva Mehta, Kevin Stone, Chris Tassone og Johanna Weker. Yderligere bidrag kom fra Christopher Ledford og Christopher Rock ved NCSU og Pedro Frigola, Paul Carriere, Alexander Laurich, James Penney og Matt Heintz hos RadiaBeam.

Varme artikler

Varme artikler

-

Italien bøder Facebook for Cambridge Analytica-sagenBøden var ikke stor nok, siger kritikere Italiens databeskyttelsesvagt slog Facebook fredag med en bøde på en million euro (1,1 millioner dollars) for at have overtrådt privatlivslovene i forbin

Italien bøder Facebook for Cambridge Analytica-sagenBøden var ikke stor nok, siger kritikere Italiens databeskyttelsesvagt slog Facebook fredag med en bøde på en million euro (1,1 millioner dollars) for at have overtrådt privatlivslovene i forbin -

Ukraine anholder Avalanche cyberkriminalitetsarrangør:politiI november 2016, politi fra omkring 30 lande smadrede et globalt cyberkriminalitetsnetværk kaldet Avalanche efter en fireårig undersøgelse Ukrainsk har tilbageholdt en af arrangørerne af det mas

Ukraine anholder Avalanche cyberkriminalitetsarrangør:politiI november 2016, politi fra omkring 30 lande smadrede et globalt cyberkriminalitetsnetværk kaldet Avalanche efter en fireårig undersøgelse Ukrainsk har tilbageholdt en af arrangørerne af det mas -

Øget sikkerhed for børn omkring plæneklippereLiDAR OWL – flyvetidskameraet, der kunne bruges med robotplæneklipperne. Kredit:Fraunhofer IMS Robotplæneklippere er gode til at klippe græsset, men de udgør en risiko for skader for børn, der leg

Øget sikkerhed for børn omkring plæneklippereLiDAR OWL – flyvetidskameraet, der kunne bruges med robotplæneklipperne. Kredit:Fraunhofer IMS Robotplæneklippere er gode til at klippe græsset, men de udgør en risiko for skader for børn, der leg -

Fremstød for vedvarende energi i solrige Arizona trækker politisk kampPå dette billede taget onsdag d. 27. juni, 2018, miljøaktivisten og milliardæren Tom Steyer poserer på sit kontor i San Francisco. Arizonas største forsyningsselskab er indædt imod et fremstød for at

Fremstød for vedvarende energi i solrige Arizona trækker politisk kampPå dette billede taget onsdag d. 27. juni, 2018, miljøaktivisten og milliardæren Tom Steyer poserer på sit kontor i San Francisco. Arizonas største forsyningsselskab er indædt imod et fremstød for at

- Japansk rumskrammelsamler i problemer

- 2021 Atlantic Hurricane Season er ved at få en anden vind

- Spil:RetroArch tilføjer værktøj til japansk til engelsk

- Billede:Simulering af månens overfladeoperationer

- Menneskeskabte brande er mindre, mindre intens, men hyppigere med længere sæsoner

- Fødevarekæde med tre organismer, der omfatter mennesker