Oversigt:Topmoderne laserbaseret fremstilling af flere metalliske materialer

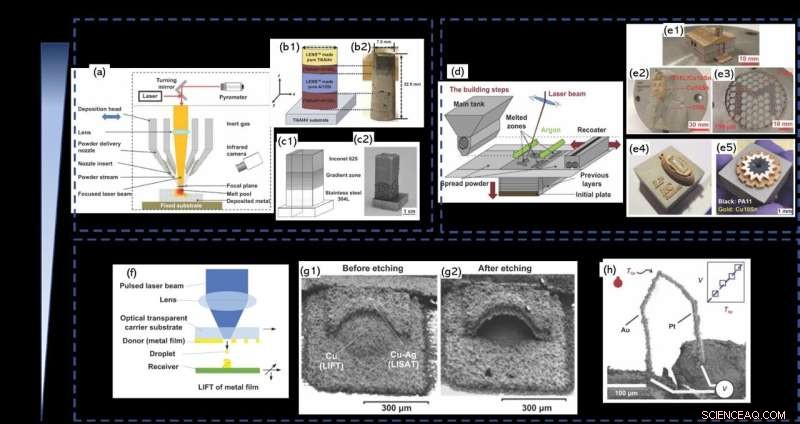

Lasermetalaflejring (LMD), laserbaseret pulverbedfusion (L-PBF) og laserinduceret fremadoverførsel (LIFT) har evnen til at fremstille flere metalliske materialer. Skalaen af prøver for hver teknologi er præsenteret. Dimensionerne af LMD- og LPBF-trykte prøver kan være så store som meterskala. I mellemtiden kan LIFT-processen producere komponenter i mikrometerskala. Kredit:Chao Wei et al.

Sammenlignet med generelle additive fremstillingsmetoder (AM) muliggør multimateriale additiv fremstilling (MMAM) et højere niveau af designfrihed, såsom integration af materialer, struktur og funktion for at opnå skræddersyede funktionaliteter (f.eks. lokal slidstyrke, høj varmeledningsevne, termisk isolering og kemisk korrosionsbestandighed osv.). Imidlertid er MMAM af metalliske materialer en nyere forskningsaktivitet, der stadig er i sit embryonale stadium. Navnlig har der hidtil ikke været nogen omfattende gennemgang af metallisk MMAM, der dækker både makroskalafremstilling til mikroskalafremstilling.

En undersøgelse i International Journal of Extreme Manufacturing opsummerede de seneste fremskridt inden for laserbaseret multi-material additive manufacturing (MMAM) teknologier, herunder laserpulverbedfusion (LPBF), laserbaseret rettet energiaflejring (L-DED) og laserinduceret fremadoverførsel (LIFT) til makro -og mikroskala fabrikation af flere metalliske materialer.

Brugen af LPBF-metoden og L-DED-metoden til at producere store multimaterialedele er blevet en realitet på grund af forskellige nye opfindelser af de forskellige pulvermaterialeaflejringsmekanismer. De potentielle anvendelser af disse teknologier er at fremstille funktionelt integrerede komponenter, der i vid udstrækning anvendes i rumfarts-, marine-, atomkraft- og medicinske industrier.

Hvad angår mikro-AM af flere metalliske objekter, er solid LIFT og fluid LIFT de teknologier, der hovedsageligt anvendes i øjeblikket, fordi deres materialeoverførselsmekanisme, der sprøjter metalliske dråber fra en donorplade til bygningssubstratet, er meget velegnet til at printe forskellige materialer sammen. Der er ingen kontakt mellem donoren og den udskrevne genstand under materialeaflejring, hvorfor det ulige problem med krydskontaminering af råmateriale undgås. De potentielle anvendelser af metalliske AM-teknologier i mikroskala omfatter:3D-metalliske strukturer i mikroskala, energilagringskomponenter, elektroniske komponenter, biomolekyler, biokemiske sensorer og celler og endda direkte overførsel af funktionelle enheder til overfladen af andre dele.

Laserbaserede MMAM-teknologier er stadig på deres tidlige stadie, og derfor venter mange videnskabelige og tekniske udfordringer på løsninger. Forskerholdet ledet af prof Lin LI fra University of Manchester rapporterede om det nyeste inden for dette felt og påpegede både de presserende udfordringer og relevante fremtidige forskningsemner af høj værdi.

Udstyret til MMAM-teknologier kan være væsentligt forskelligt fra standard enkeltmateriale AM-processer på grund af den forskelligartede materialedispenseringsudfordring (dvs. hvordan man deponerer det rigtige materiale i det ønskede område i det rumlige rum). Dette arbejde opsummerer materialeleveringsmetoden, sammenføjning af forskellige materialer, behandlingsparametre og trykte MMAM-komponenters ydeevne. Materialeleveringsmetoderne for hver MMAM-metode introduceres, og deres fordele sammenlignes. Tre typiske forskellige materialesammenføjningsmetoder præsenteres. Materialesammensætningen af MMAM-trykte funktionelle gradientmaterialer (FGM'er) ændrer sig konstant. Derfor er de optimerede laserparametre for hver materialesammensætning afgørende for at opnå god printkvalitet.

Den laserparameter-inducerede indflydelse på den MMAM-printede mikrostruktur kan også være væsentligt forskellig fra den konventionelle AM-teknologi, såsom for faseovergangen, dannelsen af intermetalliske forbindelser og de endelige mekaniske egenskaber. Den nuværende kommercielle 3D-designsoftware, software til forudsigelse af faseovergange og simulerings- og modelleringssoftware er normalt designet til enkeltmaterialebehandling og mangler de termodynamiske databaser, der kræves til multimaterialebehandling.

Alle ovenstående spørgsmål er de videnshuller, der skal udfyldes for at skubbe MMAM-teknologierne fra laboratorieundersøgelsen til den faktiske industrielle anvendelse. Professor Chao Wei forklarede, at "vi er nødt til at vælge den passende teknologi baseret på kravet til den endelige komponent. Inden da er forståelsen af de eksisterende metoder meget vigtig for brugeren at vælge fremstillingsmetoden."

Som et spirende felt har MMAM betydelige fordele ved at give forskellige egenskaber inden for en komponent ved at kombinere forskellige materialer, hvilket er en ny grad af frihed til AM-komponenterne. Blandt de potentielle felter sagde professor Wei, at "laserbaseret MMAM har et stort potentiale i de metalfunktionelle 3D-strukturer, energilagringskomponenter og printvæv og -organer i de biomedicinske områder."

En af de førende forskere, professor Lin Li kommenterede, at "laserbaserede MMAM-teknologier har åbenlyse fordele ved at forenkle fremstillingsprocessen, øge designfriheden og reducere tiden og omkostningerne ved prototypefremstilling sammenlignet med konventionelle fremstillingsmetoder. Vores arbejde åbner kun døren til dette nye forskningsparadis. Vi håber, at flere forskere kan gå ind på dette felt og i fællesskab fremme udviklingen af MMAM-teknologier."

Fremtidens MMAM-forskning er naturligvis multidisciplinær, der involverer maskinteknik, fremstillingsteknik, materialevidenskab, elektronik, fotonik, biologi og andre discipliner. Integrering af komplekse hybride fremstillingssystemer, etablering af nye love for MMAM-design og -produktion, høj-gennemgående optimering af behandlingsparametre, kunstig intelligens-baseret kvalitetsovervågning og -kontrol og vurdering af den langsigtede pålidelighed af trykte dele skal undersøges yderligere. Vi tror dog, at under vejledning af den faktiske efterspørgsel efter industrielle anvendelser og gennem forskningssamarbejde fra det akademiske samfund, vil disse problemer i sidste ende blive løst. + Udforsk yderligere

Materialer efter opskrift:Pulversæt for mere fleksibilitet og materialediversitet i 3D-print

Varme artikler

Varme artikler

-

Hvad er grønne job, og hvordan kan jeg få et? 5 spørgsmål besvaret om ren energi karriereKredit:Pixabay/CC0 Public Domain Da præsident Joe Biden underskrev loven om inflationsreduktion i august 2022, kaldte han det den største investering nogensinde for at bekæmpe klimaændringer. Han s

Hvad er grønne job, og hvordan kan jeg få et? 5 spørgsmål besvaret om ren energi karriereKredit:Pixabay/CC0 Public Domain Da præsident Joe Biden underskrev loven om inflationsreduktion i august 2022, kaldte han det den største investering nogensinde for at bekæmpe klimaændringer. Han s -

Amazons digitale assistent Alexa får ny færdighed:hukommelsestabAmazon introducerede kommandoen Alexa, slet alt, hvad jeg sagde i dag, , som får den virtuelle hjælper til at gøre netop det Amazon tilføjede onsdag muligheden for at fortælle sin Alexa digitale a

Amazons digitale assistent Alexa får ny færdighed:hukommelsestabAmazon introducerede kommandoen Alexa, slet alt, hvad jeg sagde i dag, , som får den virtuelle hjælper til at gøre netop det Amazon tilføjede onsdag muligheden for at fortælle sin Alexa digitale a -

Billig smartphone -guide:Fra iPhone til Google Pixel eller Samsung Galaxy, her er hvad $ 399 og mind…iPhone SE. Kredit:Apple Husk dagene for $ 1, 000 smartphone og al modreaktion til de skyhøje priser? Hvilken forskel to år gør. Efter at Apple annoncerede tilbagelevering af sit budgetpris iPho

Billig smartphone -guide:Fra iPhone til Google Pixel eller Samsung Galaxy, her er hvad $ 399 og mind…iPhone SE. Kredit:Apple Husk dagene for $ 1, 000 smartphone og al modreaktion til de skyhøje priser? Hvilken forskel to år gør. Efter at Apple annoncerede tilbagelevering af sit budgetpris iPho -

Maltas energilagringssystem ser frem til den første pilotKredit:Malta Malta har fået en finansieringsrunde og er gradueret fra projekt til gruppe, der kan sejle. Cambridge, MA-baseret virksomhed er fokuseret på lagring af elektrotermisk energi, og finan

Maltas energilagringssystem ser frem til den første pilotKredit:Malta Malta har fået en finansieringsrunde og er gradueret fra projekt til gruppe, der kan sejle. Cambridge, MA-baseret virksomhed er fokuseret på lagring af elektrotermisk energi, og finan

- Billede:Formskiftende spejl

- Bærbart ultralydsplaster overvåger blodtrykket dybt inde i kroppen

- Ny indsigt i de koptiske klostres rolle i økonomien i det sene antikke Egypten

- NATO-forskere:Sociale medier formår ikke at stoppe manipulation

- Laos-krukker afslører langsomt deres hemmeligheder

- 5 måder din hjerne påvirker dine følelser