Algorithmen lærer at rette 3D-printfejl for forskellige dele, materialer og systemer

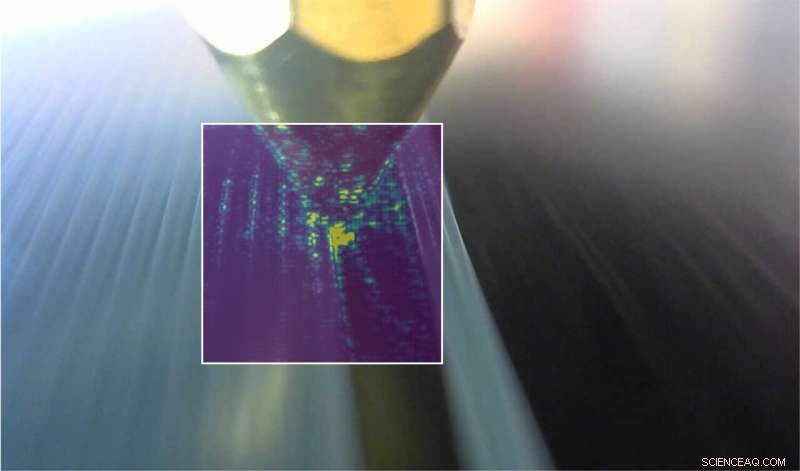

Eksempelbillede af 3D-printerdysen brugt af en maskinlæringsalgoritme til at opdage og rette fejl i realtid. Fremhævede områder viser aspekter af billedet, som systemet fokuserer på, og giver potentiel indsigt i, hvordan algoritmen laver forudsigelser. Kredit:Douglas Brion

Ingeniører har skabt intelligente 3D-printere, der hurtigt kan opdage og rette fejl, selv i tidligere usete designs, eller ukendte materialer som ketchup og mayonnaise, ved at lære af andre maskiners erfaringer.

Ingeniørerne fra University of Cambridge udviklede en maskinlæringsalgoritme, der kan detektere og korrigere en lang række forskellige fejl i realtid og nemt kan tilføjes til nye eller eksisterende maskiner for at forbedre deres muligheder. 3D-printere, der bruger algoritmen, kan også lære at printe nyt materiale på egen hånd. Detaljer om deres billige tilgang er rapporteret i tidsskriftet Nature Communications .

3D-print har potentialet til at revolutionere produktionen af komplekse og tilpassede dele, såsom flykomponenter, personlige medicinske implantater eller endda indviklede slik, og kan også transformere fremstillingsforsyningskæder. Det er dog også sårbart over for produktionsfejl, fra små unøjagtigheder og mekaniske svagheder til total bygningsfejl.

I øjeblikket er måden at forhindre eller rette disse fejl på, at en faglært arbejder observerer processen. Arbejderen skal genkende en fejl (en udfordring selv for det trænede øje), stoppe udskriften, fjerne delen og justere indstillinger for en ny del. Hvis et nyt materiale eller en ny printer bruges, tager processen længere tid, da arbejderen lærer den nye opsætning. Selv da kan der gå glip af fejl, da arbejdere ikke kontinuerligt kan observere flere printere på samme tid, især ved lange udskrifter.

"3D-print er udfordrende, fordi der er meget, der kan gå galt, og derfor vil 3D-print ofte fejle," sagde Dr. Sebastian Pattinson fra Cambridges Department of Engineering, avisens seniorforfatter. "Når det sker, går alt det materiale og den tid og energi, du brugte, tabt."

Ingeniører har udviklet automatiseret 3D-printovervågning, men eksisterende systemer kan kun registrere et begrænset antal fejl i én del, ét materiale og ét printsystem.

"Det, der virkelig er brug for, er et 'førerløst bil'-system til 3D-print," sagde førsteforfatter Douglas Brion, også fra Department of Engineering. "En førerløs bil ville være ubrugelig, hvis den kun fungerede på én vej eller i én by – den skal lære at generalisere på tværs af forskellige miljøer, byer og endda lande. På samme måde skal en 'førerløs' printer fungere til flere dele, materialer, og udskrivningsbetingelser."

Brion og Pattinson siger, at den algoritme, de har udviklet, kunne være de 'førerløse biler' ingeniører har ledt efter.

"Dette betyder, at du kunne have en algoritme, der kan se på alle de forskellige printere, du betjener, konstant overvåge og foretage ændringer efter behov - i bund og grund gør, hvad et menneske ikke kan," sagde Pattinson. P>

Forskerne trænede en deep learning computersynsmodel ved at vise den omkring 950.000 billeder, der blev optaget automatisk under produktionen af 192 trykte objekter. Hvert af billederne var mærket med printerens indstillinger, såsom hastigheden og temperaturen på udskrivningsdysen og trykmaterialets flowhastighed. Modellen modtog også information om, hvor langt disse indstillinger var fra gode værdier, hvilket gjorde det muligt for algoritmen at lære, hvordan fejl opstår.

"Når den er trænet, kan algoritmen finde ud af bare ved at se på et billede, hvilken indstilling der er korrekt, og hvilken der er forkert - er en bestemt indstilling for høj eller for lav, for eksempel, og derefter anvende den passende korrektion," sagde Pattinson. "Og det fede er, at printere, der bruger denne tilgang, løbende kan indsamle data, så algoritmen kan også blive løbende forbedret."

Ved at bruge denne tilgang var Brion og Pattinson i stand til at lave en algoritme, der er generaliserbar - med andre ord kan den anvendes til at identificere og rette fejl i ukendte objekter eller materialer eller endda i nye udskrivningssystemer.

"Når du udskriver med en dyse, så kan du få lignende fejl, uanset hvilket materiale du bruger - polymerer, beton, ketchup eller hvad som helst - du kan få lignende fejl," sagde Brion. "For eksempel, hvis dysen bevæger sig for hurtigt, ender du ofte med klatter af materiale, eller hvis du skubber for meget materiale ud, så vil de udskrevne linjer overlappe og danne folder.

"Fejl, der opstår fra lignende indstillinger, vil have lignende funktioner, uanset hvilken del der udskrives, eller hvilket materiale der bruges. Fordi vores algoritme lærte generelle funktioner delt på tværs af forskellige materialer, kunne den sige "Åh, de udskrevne linjer danner folder, derfor skubber vi sandsynligvis for meget materiale ud'."

As a result, the algorithm that was trained using only one kind of material and printing system was able to detect and correct errors in different materials, from engineering polymers to even ketchup and mayonnaise, on a different kind of printing system.

In the future, the trained algorithm could be more efficient and reliable than a human operator at spotting errors. This could be important for quality control in applications where component failure could have serious consequences.

With the support of Cambridge Enterprise, the University's commercialization arm, Brion has formed Matta, a spin-out company that will develop the technology for commercial applications.

"We're turning our attention to how this might work in high-value industries such as the aerospace, energy, and automotive sectors, where 3D printing technologies are used to manufacture high performance and expensive parts," said Brion. "It might take days or weeks to complete a single component at a cost of thousands of pounds. An error that occurs at the start might not be detected until the part is completed and inspected. Our approach would spot the error in real time, significantly improving manufacturing productivity." + Udforsk yderligere

Machine-learning model monitors and adjusts 3D printing process to correct errors in real-time

Varme artikler

Varme artikler

-

DuckDuckGos Gabe Weinberg om, hvordan store internetvirksomheder tramper vores privatliv onlineKredit:Wikipedia DuckDuckGo -grundlægger Gabriel Weinberg er blandt de digitale profeter, der advarer os om, hvordan Google, Goliath han har udfordret i 10 år med sin Paoli-baserede ikke-sporende

DuckDuckGos Gabe Weinberg om, hvordan store internetvirksomheder tramper vores privatliv onlineKredit:Wikipedia DuckDuckGo -grundlægger Gabriel Weinberg er blandt de digitale profeter, der advarer os om, hvordan Google, Goliath han har udfordret i 10 år med sin Paoli-baserede ikke-sporende -

Korrekt meddelelser er afgørende for autonome køretøjer, efterhånden som teknologien opstårKredit:Adobe Stock Fuldstændig autonome køretøjer krydser måske ikke USA lige endnu, men de forårsager trafik på nyhedssider og sociale medier. Ny forskning viser, at denne tunge mediedækning påvi

Korrekt meddelelser er afgørende for autonome køretøjer, efterhånden som teknologien opstårKredit:Adobe Stock Fuldstændig autonome køretøjer krydser måske ikke USA lige endnu, men de forårsager trafik på nyhedssider og sociale medier. Ny forskning viser, at denne tunge mediedækning påvi -

Estimering af teknologiniveau, der kræves til lavpris vedvarende brintproduktionSystem i stand til at justere mængden af batteriopladning/afladning og mængden af elektrolysebrintproduktion i forhold til mængden af genereret solenergi. Omfattende analyse af forskellige fakto

Estimering af teknologiniveau, der kræves til lavpris vedvarende brintproduktionSystem i stand til at justere mængden af batteriopladning/afladning og mængden af elektrolysebrintproduktion i forhold til mængden af genereret solenergi. Omfattende analyse af forskellige fakto -

Fremtidens toiletter skal være designet med mennesker i tankerne, ikke teknologiMiljøvenlige toiletter udstillet på Reinvented Toilet Expo i Beijing 8. november Kredit:Shutterstock De fleste af jer, der læser denne artikel, har sandsynligvis et behageligt toilet, som I bruger

Fremtidens toiletter skal være designet med mennesker i tankerne, ikke teknologiMiljøvenlige toiletter udstillet på Reinvented Toilet Expo i Beijing 8. november Kredit:Shutterstock De fleste af jer, der læser denne artikel, har sandsynligvis et behageligt toilet, som I bruger

- Er der antibiotika i drikkevand?

- Forskning tyder på en anden måde, hvorpå neandertalere var som os:De kunne starte deres egne bål

- Genfundet Andy Warhol -interview udforsker popkunst og queerness

- På vej mod 100 % ren elektricitet:Seks potentielle strategier til at bryde igennem de sidste 10 %

- Forskere fremstiller robuste superhydrofobe film af anisotrope silicapartikler

- Online produktdisplays kan forme din købsadfærd