Udskrivning af komplekse cellulosebaserede objekter

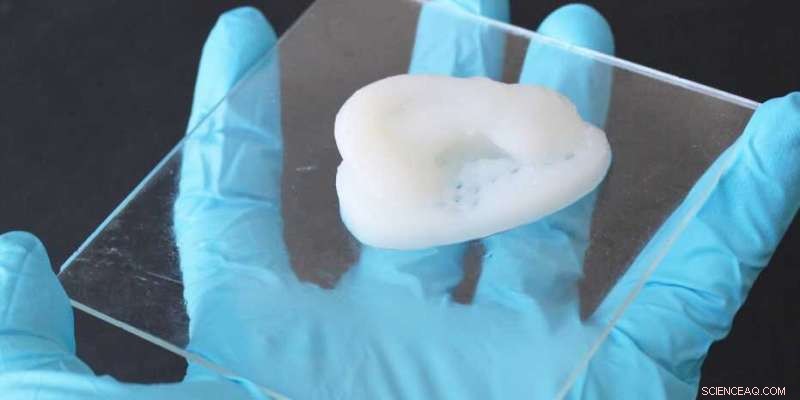

En 3D-trykt ørebruskimitation lavet af cellulosekompositmaterialet. Kredit:Michael Hausmann / ETH Zürich / Empa

Forskere fra ETH Zürich og de schweiziske føderale laboratorier for materialevidenskab og teknologi (Empa) har sat en ny verdensrekord:de 3D-printede komplekse objekter med højere celluloseindhold end andre additivt fremstillede cellulosebaserede dele. For at opnå dette, de brugte et smart trick.

Træer og andre planter går foran:de producerer selv cellulose og bruger det til at bygge komplekse strukturer med ekstraordinære mekaniske egenskaber. Det gør cellulose attraktiv for materialeforskere, der søger at fremstille bæredygtige produkter med særlige funktioner. Imidlertid, forarbejdning af materialer til komplekse strukturer med et højt celluloseindhold er stadig en stor udfordring for materialeforskere.

En gruppe forskere ved ETH Zürich og Empa har nu fundet en måde at bearbejde cellulose ved hjælp af 3D-udskrivning for at skabe objekter af næsten ubegrænset kompleksitet, der indeholder høje niveauer af cellulosepartikler.

Udskriv først, fortæt derefter

At gøre dette, forskerne kombinerede udskrivning via direkte blækskrivning (DIW) metode med en efterfølgende fortætningsproces for at øge celluloseindholdet i det udskrevne objekt til en volumenfraktion på 27 procent. Deres arbejde blev for nylig offentliggjort i Avancerede funktionelle materialer tidsskrift.

ETH- og Empa-forskerne er ganske vist ikke de første til at behandle cellulose med 3D-printeren. Imidlertid, tidligere tilgange, som også brugte blæk indeholdende cellulose, har ikke været i stand til at producere faste genstande med et så højt celluloseindhold og kompleksitet.

Sammensætningen af trykfarven er ekstremt enkel. Den består kun af vand, hvori cellulosepartikler og fibre, der måler et par hundrede nanometer, er blevet spredt. Celluloseindholdet er mellem seks og 14 procent af blækmængden.

Opløsningsmiddelbad fortætter cellulose

ETH-forskerne brugte følgende trick til at fortætte de trykte celluloseprodukter:Efter udskrivning af et cellulosebaseret vandblæk, de lagde genstandene i et bad indeholdende organiske opløsningsmidler. Da cellulose ikke kan lide organiske opløsningsmidler, partiklerne har en tendens til at aggregeres. Denne proces resulterer i krympning af den trykte del og følgelig til en signifikant stigning i den relative mængde af cellulosepartikler i materialet.

I et yderligere trin, forskerne gennemblødt objekterne i en opløsning indeholdende en lysfølsom plastikforløber. Ved at fjerne opløsningsmidlet ved fordampning, plastforstadierne infiltrerer det cellulosebaserede stillads. Næste, at omdanne plastforstadierne til en massiv plast, de udsatte objekterne for UV -lys. Dette frembragte et kompositmateriale med et celluloseindhold på de førnævnte 27 volumenprocent. "Fortætningsprocessen tillod os at starte med en seks til 14 procent i volumen af vand-celluloseblanding og afslutte med et sammensat objekt, der udviser op til 27 volumenprocent af cellulose-nanokrystaller, "siger Hausmann.

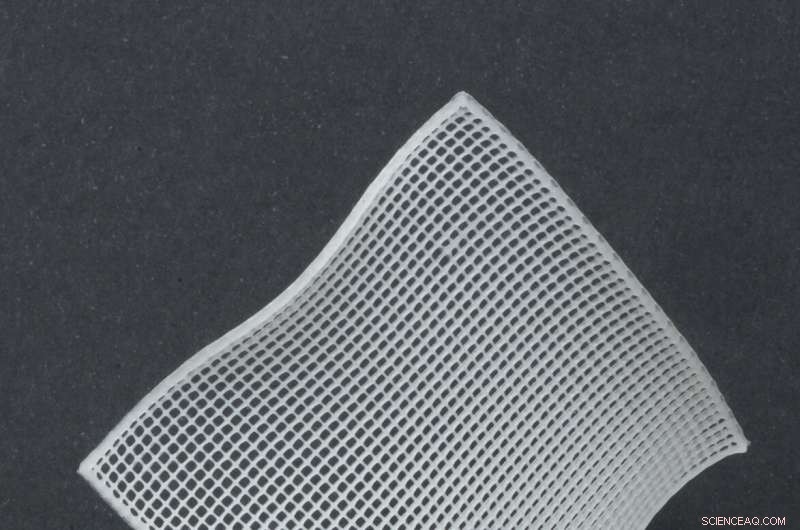

En filigran mesh. Kredit:M.Hausmann/ETH/Empa

Elasticitet kan forudbestemmes

Som om det ikke var nok, afhængigt af den anvendte plastforstadie, forskerne kan justere de trykte objekters mekaniske egenskaber, såsom deres elasticitet eller styrke. Dette giver dem mulighed for at skabe hårde eller bløde dele, afhængigt af applikationen.

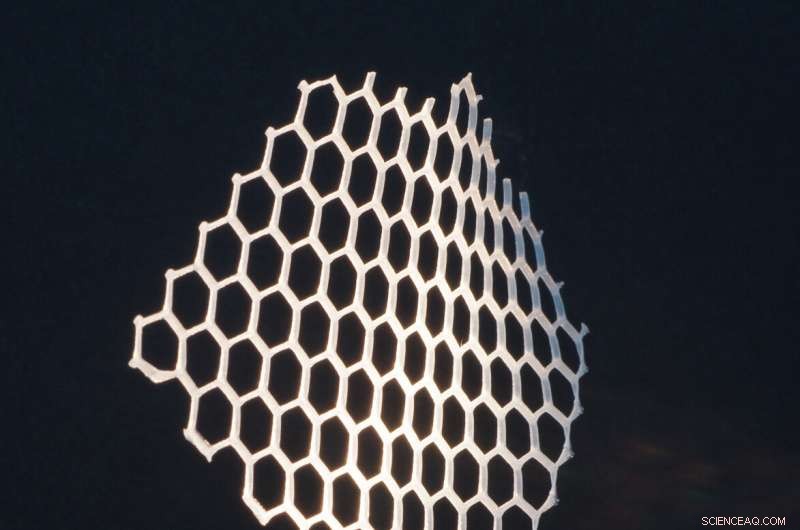

Ved hjælp af denne metode, forskerne var i stand til at fremstille forskellige sammensatte objekter, herunder nogle af sart karakter, såsom en type flammeskulptur, der kun er 1 millimeter tyk. Imidlertid, fortætning af trykte dele med en vægtykkelse højere end fem milimeter fører til forvrængning af strukturen, fordi overfladen af det fortættende objekt trækker sig hurtigere sammen end dets kerne.

Honningkage struktur. Kredit:M.Hausmann/ETH/Empa

Lignende fiberorientering til træ

Forskerne undersøgte deres objekter ved hjælp af røntgenanalyser og mekaniske test. Deres fund viste, at cellulose -nanokrystaller er på linje med dem, der findes i naturlige materialer. "Det betyder, at vi kan styre cellulosemikrostrukturen i vores trykte objekter for at fremstille materialer, hvis mikrostruktur ligner de i biologiske systemer, såsom træ, "siger Rafael Libanori, seniorassistent i ETH Professor André Studarts forskningsgruppe.

-

Krogen kan bære flere kilo. Kredit:M.Hausmann/ETH/Empa

-

Vase og slangedyse. Kredit:M.Hausmann/ETH/Empa

De udskrevne dele er stadig små - laboratorieskala kan man sige. Men der er mange potentielle applikationer, fra skræddersyet emballage til brusk-udskiftningsimplantater til ører. Forskerne har også trykt et øre baseret på en menneskelig model. Indtil et sådant produkt kunne bruges i klinisk praksis, imidlertid, mere forskning og, først og fremmest, kliniske forsøg er nødvendige.

Denne form for celluloseteknologi kan også være af interesse for bilindustrien. Japanske bilproducenter har allerede bygget en prototype af en sportsvogn, som kropsdelene næsten udelukkende er fremstillet af cellulosebaserede materialer.

Varme artikler

Varme artikler

-

Intense test afslører undvigende, kompleks form for fælles elementForskere har genskabt en undvigende form for nitrogen ved hjælp af en højtryks ambolt med diamantspids til at presse små mængder af grundstoffet ved et tryk, der er en halv million gange så meget som

Intense test afslører undvigende, kompleks form for fælles elementForskere har genskabt en undvigende form for nitrogen ved hjælp af en højtryks ambolt med diamantspids til at presse små mængder af grundstoffet ved et tryk, der er en halv million gange så meget som -

Bygger en bedre polyethylenEmballage, såsom juiceposer, er fremstillet med sammenbundne lag af metal, såsom aluminium, og forskellige typer plast, hvilket gør dem næsten umulige at genbruge. Fordi kun 1-3 procent af sådan embal

Bygger en bedre polyethylenEmballage, såsom juiceposer, er fremstillet med sammenbundne lag af metal, såsom aluminium, og forskellige typer plast, hvilket gør dem næsten umulige at genbruge. Fordi kun 1-3 procent af sådan embal -

Glem at afrime din bil i et glacialt tempo:Ny forskning fremskynder processen tidobletBoreyko, sammen med bachelorstuderende William McClintic og Kevin Murphy, eksperimenteret ved at behandle aluminiumsplader for at gøre dem superhydrofobe -- dvs. så vandafvisende, at dråber let ruller

Glem at afrime din bil i et glacialt tempo:Ny forskning fremskynder processen tidobletBoreyko, sammen med bachelorstuderende William McClintic og Kevin Murphy, eksperimenteret ved at behandle aluminiumsplader for at gøre dem superhydrofobe -- dvs. så vandafvisende, at dråber let ruller -

En genanvendelig katalysator til syntese af estereKredit:RUDN Universitet En kemiker fra RUDN University har udviklet en tinsilikatkatalysator til fremstilling af estere – smagsstoffer, blødgørere, og biobrændstofkomponenter. I modsætning til eks

En genanvendelig katalysator til syntese af estereKredit:RUDN Universitet En kemiker fra RUDN University har udviklet en tinsilikatkatalysator til fremstilling af estere – smagsstoffer, blødgørere, og biobrændstofkomponenter. I modsætning til eks

- Forskere viser, hvordan ny hydrogel kan lette mikrokirurgi

- Ekspanderende superboble af gas opdaget omkring massive sorte huller i det tidlige univers

- Billede:Mini-radar chip

- Sådan konverteres XY Koordinater til Longitude og Latitude

- Dakotas rørledningsselskab sagsøger miljøgrupper

- Forbedring af højenergi-lithium-ion-batterier med carbonfyldstof