Forskere 3-D-printer biomedicinske dele med supersonisk hastighed

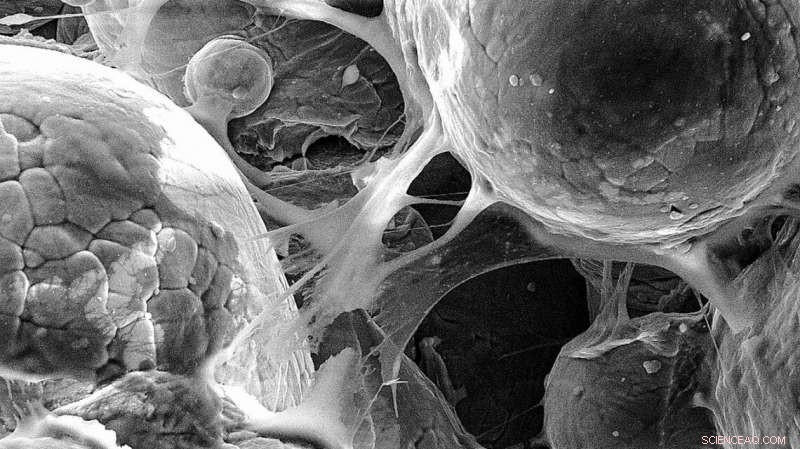

Dette billede viser celler, der klæber til en titanlegering skabt af koldspray 3D-print, som demonstrerer materialets biokompatibilitet. Kredit:Cornell University

Glem lim, skruer, varme eller andre traditionelle bindingsmetoder. Et Cornell University-ledet samarbejde har udviklet en 3-D printteknik, der skaber cellulære metalliske materialer ved at smadre pulverpartikler sammen med supersonisk hastighed.

Denne form for teknologi, kendt som "kold spray, " resulterer i mekanisk robust, porøse strukturer, der er 40 % stærkere end lignende materialer fremstillet med konventionelle fremstillingsprocesser. Strukturernes lille størrelse og porøsitet gør dem særligt velegnede til at bygge biomedicinske komponenter, som udskiftningsled.

Holdets papir, "Solid-State Additive Manufacturing of Porous Ti-6Al-4V by Supersonic Impact, " udgivet 9. november i Anvendte materialer i dag .

Avisens hovedforfatter er Atieh Moridi, adjunkt ved Sibley School of Mechanical and Aerospace Engineering.

"Vi fokuserede på at lave cellulære strukturer, som har mange anvendelser inden for termisk styring, energiabsorption og biomedicin, " sagde Moridi. "I stedet for kun at bruge varme som input eller drivkraft for binding, vi bruger nu plastisk deformation til at binde disse pulverpartikler sammen."

Moridis forskningsgruppe har specialiseret sig i at skabe højtydende metalliske materialer gennem additive fremstillingsprocesser. I stedet for at skære en geometrisk form ud af en stor blok af materiale, additiv fremstilling bygger produktet lag for lag, en bottom-up tilgang, der giver producenterne større fleksibilitet i det, de skaber.

Imidlertid, additiv fremstilling er ikke uden sine egne udfordringer. Fremst blandt dem:Metalliske materialer skal opvarmes ved høje temperaturer, der overstiger deres smeltepunkt, som kan forårsage resterende stressopbygning, forvrængning og uønskede fasetransformationer.

For at eliminere disse problemer, Moridi og samarbejdspartnere udviklede en metode, der bruger en dyse af komprimeret gas til at affyre titanlegeringspartikler på et substrat.

"Det er som at male, men tingene bygger meget mere op i 3-D, " sagde Moridi.

Partiklerne var mellem 45 og 106 mikrometer i diameter (en mikron er en milliontedel af en meter) og bevægede sig med omkring 600 meter i sekundet, hurtigere end lydens hastighed. For at sætte det i perspektiv, en anden almindelig additiv proces, direkte energiaflejring, leverer pulver gennem en dyse med en hastighed i størrelsesordenen 10 meter i sekundet, gør Moridis metode tres gange hurtigere.

Partiklerne bliver ikke bare slynget så hurtigt som muligt. Forskerne skulle omhyggeligt kalibrere titanlegeringens ideelle hastighed. Typisk ved kold spray print, en partikel ville accelerere i sweet spot mellem dens kritiske hastighed – den hastighed, hvormed den kan danne et tæt fast stof – og dens erosionshastighed, når det smuldrer for meget til at binde sig til noget.

I stedet, Moridis team brugte beregningsvæskedynamik til at bestemme en hastighed lige under titanlegeringspartiklernes kritiske hastighed. Når den lanceres med denne lidt langsommere hastighed, partiklerne skabte en mere porøs struktur, som er ideel til biomedicinske applikationer, såsom kunstige led i knæet eller hoften, og kranie-/ansigtsimplantater.

"Hvis vi laver implantater med den slags porøse strukturer, og vi indsætter dem i kroppen, knoglen kan vokse inde i disse porer og lave en biologisk fiksering, " sagde Moridi. "Dette hjælper med at reducere sandsynligheden for, at implantatet løsner sig. Og det her er en stor ting. Der er masser af revisionsoperationer, som patienter skal igennem for at fjerne implantatet, bare fordi det er løst, og det forårsager mange smerter."

Mens processen teknisk betegnes kold spray, det indebar noget varmebehandling. Når partiklerne kolliderede og bundede sammen, forskerne opvarmede metallet, så komponenterne ville diffundere ind i hinanden og sætte sig som et homogent materiale.

"Vi fokuserede kun på titanlegeringer og biomedicinske applikationer, men anvendeligheden af denne proces kunne være ud over det, " sagde Moridi. "I bund og grund, ethvert metallisk materiale, der kan tåle plastisk deformation, kan drage fordel af denne proces. Og det åbner op for en masse muligheder for større industrielle applikationer, som byggeri, transport og energi."

Varme artikler

Varme artikler

-

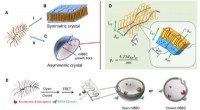

Fremstillingen af en krystalflipperKredit:CC0 Public Domain Forskere fra Hokkaido-universitetet har fremstillet en krystal, der automatisk vipper frem og tilbage, mens de ændrer sine vendemønstre som reaktion på lysforholdene. Dere

Fremstillingen af en krystalflipperKredit:CC0 Public Domain Forskere fra Hokkaido-universitetet har fremstillet en krystal, der automatisk vipper frem og tilbage, mens de ændrer sine vendemønstre som reaktion på lysforholdene. Dere -

Sætter naturens krystalsymmetri på pause for at fremme målrettet medicinleveringDrexel-forskere opdagede, at pakning af flere polymer børster på en molekylær flaskebørstepolymer får den til at bøje, som er grundlaget for sfærisk krystalvækst. Kredit:Drexel University Fra snef

Sætter naturens krystalsymmetri på pause for at fremme målrettet medicinleveringDrexel-forskere opdagede, at pakning af flere polymer børster på en molekylær flaskebørstepolymer får den til at bøje, som er grundlaget for sfærisk krystalvækst. Kredit:Drexel University Fra snef -

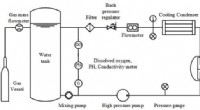

Forskere opnår nye resultater om korrosionsadfærd af legeringsmaterialer under ekstreme miljøerFig. 1. Skematisk diagram af højtemperatur- og højtryksvanddynamisk korrosionsanordning. Kredit:LIU Chao Materialers serviceadfærd under ekstreme miljøer er en af flaskehalsene, der begrænser ud

Forskere opnår nye resultater om korrosionsadfærd af legeringsmaterialer under ekstreme miljøerFig. 1. Skematisk diagram af højtemperatur- og højtryksvanddynamisk korrosionsanordning. Kredit:LIU Chao Materialers serviceadfærd under ekstreme miljøer er en af flaskehalsene, der begrænser ud -

Hvad er et diatomisk molekyle?Kort sagt er et diatomisk molekyle et, der består af to atomer. De fleste diatomiske molekyler er af det samme element, skønt nogle få kombinerer forskellige elementer. Ved stuetemperatur er stort set

Hvad er et diatomisk molekyle?Kort sagt er et diatomisk molekyle et, der består af to atomer. De fleste diatomiske molekyler er af det samme element, skønt nogle få kombinerer forskellige elementer. Ved stuetemperatur er stort set

- Politiske aktørers manipulation af sociale medier er et problem i industriel skala, rapport finder

- Forskere producerer højkvalitets sjældne jordarters koncentrat fra kulkilde

- Trump tager sigte på bilproducenter, der ignorerede hans forslag til emissioner

- Digitalisering og replikering af materialernes verden

- Boeing:Pin-problem forårsagede faldskærmsproblem i kapseltesten

- To meteorbyger topper denne uge:Draconiderne og Southern Taurids