Forskydningskraft:Hvor gode materialer bliver gjort bedre

Materialeforskerne Arun Devaraj og Bharat Gwalani (forgrunden) bruger et pin-on-disk tribometer til at give forskydningsdeformation i materialer. Kredit:Arun Devaraj | Pacific Northwest National Laboratory

At finde nye, billige måder at fremstille bedre metallegeringer og kompositter på er en af de hellige grale i materialeforskningsverdenen. Forskere ved US Department of Energy's Pacific Northwest National Laboratory (PNNL) finder stor succes ved at bruge fastfasebehandlingsmetoder til at skabe materialer med forbedrede egenskaber. For at forstå, hvad der sker og hvorfor, de kigger hele vejen til atomniveauet i materialernes mikrostrukturer. En nylig undersøgelse blev offentliggjort i denne måned i Communications Materials.

Igennem historien, fra bronzealderen, til jernalderen, til moderne tid, kunsten at det mulige i metalproduktion har stort set været begrænset til processer, hvor metallet først smeltes og derefter underkastes en række energikrævende trin til fremstilling af legeringer og, ultimativt, nyttige produkter. Smeltebaserede behandlingsmetoder har været meget vellykkede, men de er begrænsede i de former for metallegeringer og kompositter, der kan fremstilles, og de egenskaber, der kan opnås.

I fastfasebehandling, metaller smeltes ikke, men udsættes i stedet for en mekanisk forskydningskraft. Dette blander metallerne for at skabe legeringer eller kompositter, at lokalt ændre materialeegenskaberne, eller at fremstille svejsninger mellem to materialer. Forskydning involverer at påføre tryk, mens metaller eller materialer glider mod hinanden. Dette skaber friktion - og dermed varme - for at kombinere og transformere materialerne.

Denne undersøgelse fokuserede på en let aluminiums siliciumlegering, der er meget udbredt i forsvaret, rumfart, og bilindustrien. Holdet brugte forskydningskraft til at omstrukturere legeringen på nano-niveau. Fordelingen af silicium blev ændret på atomniveau, gør mikrostrukturen meget mere robust end identiske materialer produceret konventionelt, "ifølge PNNL -materialeforsker Arun Devaraj.

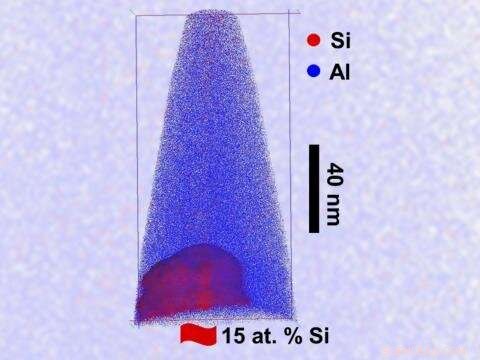

Atomsondetomografi afslører den unikke fordeling af silicium (rød) inde i en meget raffineret aluminiumsmatrix (blå). Denne fordeling på nanoskala opnås ved forskydningsdeformation, hvilket fører til legeringens højere styrke. Kredit:Arun Devaraj | Pacific Northwest National Laboratory

"Vi analyserede, hvordan forskydningskraft introducerer en hierarkisk nanostruktur, " sagde Devaraj. "Kompressionstest viste, at nanostrukturen skabt med forskydning havde næsten dobbelt styrke sammenlignet med mikrostrukturen af den samme legering dannet ved støbning." Devaraj og hans team skabte mikropiller ud af den støbte legering før og efter forskydning og målte mængden af kraft, der skal til for at komprimere hver gruppe.

I ægteskabet af en aluminium-silicium legering, aluminium er det bløde, en følsom. Silicium er skørt og hårdt, med en tendens til at gå i stykker. Inden forsøget, de støbte legerede siliciumpartikler var små - omkring 10 mikron i gennemsnit - og fordelt i og mellem de meget større aluminiumskorn.

Brug af atomprobe tomografi og elektronmikroskopi ved EMSL - Environmental Molecular Sciences Laboratory, en DOE Office of Science User Facility ved PNNL - holdet observerede, hvordan forskydningskraften ændrer legeringens mikrostruktur. Siliciumpartiklerne sprækkes i mindre og mindre stykker, indtil de næsten var opløst i aluminiumet. Aluminiumskornene blev meget mindre. Både aluminium- og siliciumfasen viste øget sammenblanding som et resultat af forskydningsdeformation.

At forstå indflydelsen af ekstrem forskydningsdeformation på en metallegerings mikrostruktur er afgørende for at optimere nye fastfasematerialebehandlingsmetoder. Det er også nyttig viden inden for tribologi, som omhandler interaktionen mellem to overflader i relativ bevægelse med hinanden, såsom kuglelejer og andet udstyr, der bruges til transport.

PNNL's Solid Phase Processing Science Initiative, en laboratorieinvestering, finansierede denne forskning som en del af dens bestræbelser på at fremme den grundlæggende forståelse af synteseveje for fastfasematerialer og for at muliggøre fremstilling af næste generations materialer og komponenter, der kan gøre en forskel i flere industrier, inklusive rumfart, transport, energi, og metalgenbrug.

Varme artikler

Varme artikler

-

Flydende batteri kan føre til fleksibel energilagringKredit:CC0 Public Domain En ny type energilagringssystem kan revolutionere energilagring og sænke ladetiden for elbiler fra timer til sekunder. I et nyt papir offentliggjort i dag i tidsskriftet

Flydende batteri kan føre til fleksibel energilagringKredit:CC0 Public Domain En ny type energilagringssystem kan revolutionere energilagring og sænke ladetiden for elbiler fra timer til sekunder. I et nyt papir offentliggjort i dag i tidsskriftet -

Dechifrering af hemmeligheder af potente DNA-toksinerMolekylær model af den læsion, som det bakterielle toksin yatakemycin danner på DNA. Kredit:Elwood Mullins / Vanderbilt Et af de mest potente toksiner, der er kendt, virker ved at svejse de to str

Dechifrering af hemmeligheder af potente DNA-toksinerMolekylær model af den læsion, som det bakterielle toksin yatakemycin danner på DNA. Kredit:Elwood Mullins / Vanderbilt Et af de mest potente toksiner, der er kendt, virker ved at svejse de to str -

Måling af COVID-tests følsomhed med nyt materiale fra NISTNIST-materialet indeholder de to RNA-fragmenter vist her. Hvert af disse to fragmenter er omtrent 4, 000 bogstaver langt. NIST-forskere valgte at syntetisere disse særlige fragmenter, fordi de indehol

Måling af COVID-tests følsomhed med nyt materiale fra NISTNIST-materialet indeholder de to RNA-fragmenter vist her. Hvert af disse to fragmenter er omtrent 4, 000 bogstaver langt. NIST-forskere valgte at syntetisere disse særlige fragmenter, fordi de indehol -

Hvordan celler håndterer en klæbrig, giftig, men absolut essentielt molekyleEt nyligt papir beskriver, hvordan hæm er chaperoneret til dets målproteiner. Kredit:Dennis Stuehr, Cleveland Clinic Nyder du at trække vejret? Du bør spare en tanke en gang imellem for heme, et j

Hvordan celler håndterer en klæbrig, giftig, men absolut essentielt molekyleEt nyligt papir beskriver, hvordan hæm er chaperoneret til dets målproteiner. Kredit:Dennis Stuehr, Cleveland Clinic Nyder du at trække vejret? Du bør spare en tanke en gang imellem for heme, et j