Nyudviklet materiale kan føre til lettere, sikrere bildesign

Kredit:University of Glasgow

En ny form for 3-D-printet materiale fremstillet ved at kombinere almindeligt anvendt plast med carbon nanorør er hårdere og lettere end tilsvarende former for aluminium, siger videnskabsmænd.

Materialet kan føre til udvikling af sikrere, lettere og mere holdbare strukturer til brug i rumfart, bil, vedvarende energi og marine industrier.

I et nyt papir offentliggjort i tidsskriftet Materialer &Design , et team ledet af University of Glasgow ingeniører beskriver, hvordan de har udviklet et nyt pladegitter cellulært metamateriale, der er i stand til imponerende modstandsdygtighed over for stød.

Metamaterialer er en klasse af kunstigt skabte cellulære faste stoffer, designet og konstrueret til at manifestere egenskaber, som ikke forekommer i den naturlige verden.

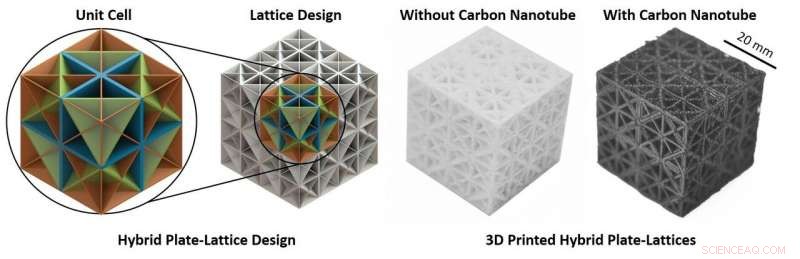

En form for metamaterialer, kendt som pladegitter, er kubiske strukturer lavet af krydsende lag af plader, der udviser usædvanlig høj stivhed og styrke, på trods af, at der er en betydelig mængde mellemrum mellem pladerne. De rum, som ejendomsingeniører kalder porøsitet, gør også pladegitre usædvanligt lette.

Forskerne satte sig for at undersøge, om nye former for pladegitterdesign, fremstillet af en plast-nanorør-komposit, de udviklede, kunne lave et metamateriale med endnu mere avancerede egenskaber for stivhed, styrke og sejhed.

Deres komposit bruger blandinger af polypropylen og polyethylen - billigt, genanvendelig plast, der er meget udbredt i hverdagsgenstande som plastikposer og -flasker – og flervæggede kulstof-nanorør, små filamenter opbygget af kulstofatomer.

De brugte deres nanokonstruerede filamentkomposit som råmateriale i en 3-D-printer, der smeltede filamenterne sammen for at bygge en række pladegitterdesigns. Disse designs blev derefter udsat for en række stødtest ved at tabe en masse på 16,7 kg fra en række højder for at bestemme deres evne til at modstå fysiske stød.

Kredit:University of Glasgow

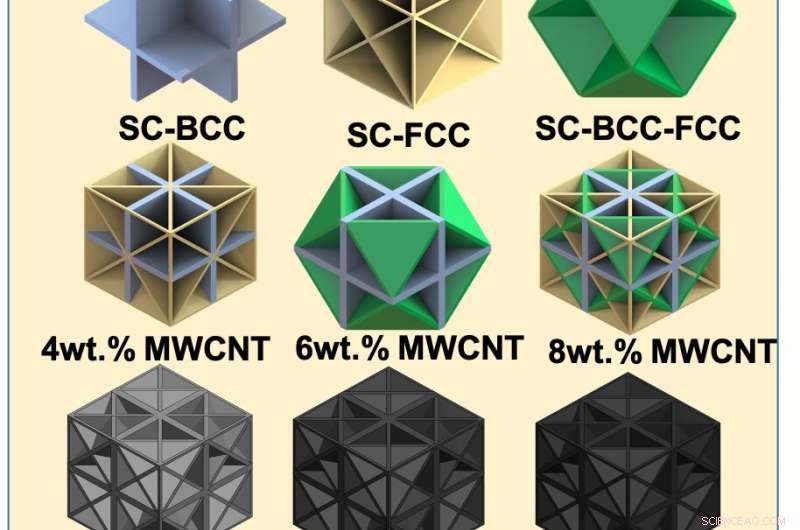

Først, holdet testede tre typer typiske pladegitter, de designede og byggede - en simpel terning dannet ud fra krydset mellem tre plader, en mere kompleks terning med yderligere skærende plader, og et mere mangefacetteret design. Disse typiske pladegitre blev lavet i to partier - en af polypropylen og en af polyethylen.

Derefter, de testede yderligere tre 'hybride' pladegitre, som inkorporerede funktioner fra de simplere designs i de første eksperimenter - en simpel terning/kompleks terninghybrid, en simpel terning/multifacet -hybrid og en, der samlede alle tre. Igen, batches fremstillet af polypropylen og polyethylen blev fremstillet.

Hybriddesignet, som forenede elementer fra alle tre typiske pladegitterdesigns, viste sig at være det mest effektive til at absorbere stød, med polypropylen-versionen, der viser den største slagfasthed. Ved at bruge et mål kendt som specifik energiabsorption, som videnskabsmænd bruger til at bestemme et materiales evne til at absorbere energi i forhold til dets masse, holdet fandt ud af, at polypropylen-hybridpladegitteret kunne modstå 19,9 joule pr. gram - en overlegen ydeevne i forhold til lignende designede mikroarkitekterede metamaterialer baseret på aluminium.

Dr. Shanmugam Kumar, Læser i kompositter og additiv fremstilling i James Watt School of Engineering, ledet forskningsprojektet. Forskerholdet involverede også mekaniske og kemiske ingeniører fra Khalifa University i Abu Dhabi og Texas A&M University på College Station i USA.

Dr. Kumar sagde:"Dette arbejde sidder lige ved skæringspunktet mellem mekanik og materialer. Balancen mellem de kulstof-nanostrukturfremstillede filamenter, vi har udviklet som et råstof til 3D-print, og de hybridkompositpladegitterdesign, vi har skabt, har givet et rigtig spændende resultat. I jagten på letvægtsteknik, der er en konstant jagt på ultralette materialer med høj ydeevne. Vores nanoenginerede hybridpladegitter opnår ekstraordinære stivheds- og styrkeegenskaber og udviser overlegne energiabsorberingsegenskaber i forhold til lignende gitre bygget med alumiunium.

"Fremskridt inden for 3D-udskrivning gør det lettere og billigere end nogensinde at fremstille de slags komplicerede geometrier med skræddersyet porøsitet, der ligger til grund for vores pladegitterdesign. Fremstilling af denne form for design i industrielle skalaer er ved at blive en reel mulighed.

"En applikation til denne nye slags pladegitter kan være i bilfremstilling, hvor designere til stadighed stræber efter at bygge mere letvægtskroppe uden at ofre sikkerheden under styrt. Aluminium bruges i mange moderne bildesigns, men vores pladegitter giver større slagfasthed, hvilket kan gøre det nyttigt i den slags applikationer i fremtiden.

"Genanvendeligheden af det plastik, vi bruger i disse pladegitre, gør dem også attraktive, når vi bevæger os mod en verden uden nul, hvor cirkulære økonomiske modeller vil være centrale for at gøre planeten mere bæredygtig."

Holdets papir, med titlen "Påvirkningsadfærd af nanomanipulerede, 3-D printede pladegitre, "udgives i Materialer og design .

Varme artikler

Varme artikler

-

Undersøgelse af oxidative veje i atombrændstofDet radiokemiske behandlingslaboratorium på PNNL er hjemsted for et JEOL GrandARM-300F scanningstransmissionselektronmikroskop, her drives af materialeforsker Steven Spurgeon. Denne specialiserede fac

Undersøgelse af oxidative veje i atombrændstofDet radiokemiske behandlingslaboratorium på PNNL er hjemsted for et JEOL GrandARM-300F scanningstransmissionselektronmikroskop, her drives af materialeforsker Steven Spurgeon. Denne specialiserede fac -

MRI-scanning hjælper med næste generations batteridesignKredit:CC0 Public Domain Magnetisk resonansbilleddannelse (MRI) kan give en effektiv måde at understøtte udviklingen af den næste generation af højtydende genopladelige batterier, ifølge forskni

MRI-scanning hjælper med næste generations batteridesignKredit:CC0 Public Domain Magnetisk resonansbilleddannelse (MRI) kan give en effektiv måde at understøtte udviklingen af den næste generation af højtydende genopladelige batterier, ifølge forskni -

Nyt materiale med stærk virkning mod svampe og tumorer udvikletForskere ved Functional Materials Development Center - et FAPESP CEPID i São Carlos - skaber komposit med 32 gange større svampedræbende egenskaber end sølv ved at udstråle en metallisk wolfram med fe

Nyt materiale med stærk virkning mod svampe og tumorer udvikletForskere ved Functional Materials Development Center - et FAPESP CEPID i São Carlos - skaber komposit med 32 gange større svampedræbende egenskaber end sølv ved at udstråle en metallisk wolfram med fe -

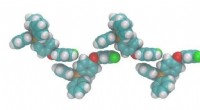

Subtile ion-interaktioner på molekylært niveau gør det muligt for forskere at indstille smeltepun…Simulering af et fluoreret salt, der viser kationjustering. Tilsætning af elektronegative fluoratomer (grønne) fører til justering med elektropositive fosforcentre (orange) i den faste fase, hvilket f

Subtile ion-interaktioner på molekylært niveau gør det muligt for forskere at indstille smeltepun…Simulering af et fluoreret salt, der viser kationjustering. Tilsætning af elektronegative fluoratomer (grønne) fører til justering med elektropositive fosforcentre (orange) i den faste fase, hvilket f

- En sten, spring og et hop væk fra at redde en bugt

- Nyopdaget exoplanet detroniserer tidligere konge af Kepler-88 planetsystem

- Tweeting i nødstilfælde

- Ghosn indstillet til retsmøde i Japan for tilbageholdelse

- Polymerer, der dræber bakterier hurtigt og effektivt, vil hjælpe i kampen mod multiresistente mikr…

- For at reparere omdømme, Twitter, Facebook påkalder sig investorvrede