Din næste træstol kunne ankomme flad og derefter tørre til en 3D-form

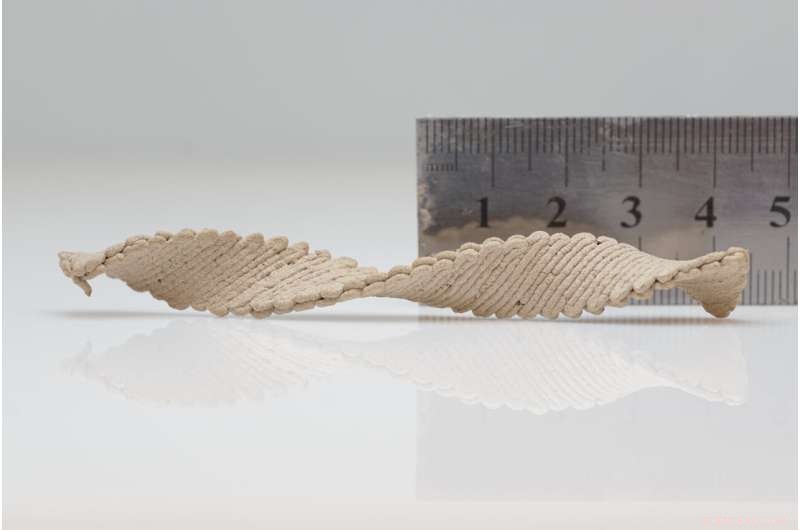

Træblæk trykt som et fladt rektangel er programmeret til at danne en kompleks form efter tørring og størkning. (Lineal er markeret i centimeter.). Kredit:Doron Kam

Trægenstande fremstilles normalt ved savning, udskæring, bukning eller presning. Det er så old school! I dag vil videnskabsmænd beskrive, hvordan flade træformer ekstruderet af en 3D-printer kan programmeres til selv-morfe til komplekse 3D-former. I fremtiden vil denne teknik kunne bruges til at lave møbler eller andre træprodukter, der kunne sendes fladt til en destination og derefter tørret for at danne den ønskede endelige form.

Forskerne vil præsentere deres resultater på efterårsmødet i American Chemical Society (ACS).

I naturen kan planter og nogle dyr ændre deres egne former eller teksturer. Selv efter at et træ er fældet, kan dets træ ændre form, når det tørrer. Det krymper ujævnt og deformeres på grund af variationer i fiberorientering i træet. "Vridning kan være en hindring," siger Doron Kam, en kandidatstuderende, der præsenterer arbejdet på mødet, "men vi tænkte, at vi kunne prøve at forstå dette fænomen og udnytte det til en ønskelig morphing."

I modsætning til nogle naturlige genstande kan kunstige strukturer typisk ikke forme sig selv, siger Eran Sharon, Ph.D., en af projektets hovedefterforskere. Men forskere i de senere år er begyndt at udskrive flade ark, der kunne danne sig selv til 3D-former efter en stimulus, såsom en ændring i temperatur, pH eller fugtindhold, siger Sharon. Imidlertid blev disse selv-morphing ark lavet af syntetiske materialer, såsom geler og elastomerer, bemærker han.

"Vi ønskede at gå tilbage til oprindelsen af dette koncept, til naturen, og gøre det med træ," siger Sharon. Han og Kam – såvel som Shlomo Magdassi, Ph.D., og Oded Shoseyov, Ph.D., de andre hovedefterforskere, der påtog sig denne udfordring med Ido Levin, Ph.D., som var kandidatstuderende på det tidspunkt —er på The Hebrew University of Jerusalem.

For nogle år siden udviklede holdet en miljøvenlig vandbaseret blæk sammensat af træaffaldsmikropartikler kendt som "træmel" blandet med cellulosenanokrystaller og xyloglucan, som er naturlige bindemidler udvundet fra planter. Forskerne begyndte derefter at bruge blækket i en 3D-printer. De har for nylig opdaget, at den måde, hvorpå blækket er lagt ned, eller "stien", dikterer morphing-adfærden, når fugtindholdet fordamper fra det trykte stykke. For eksempel tørrer og krymper en flad skive trykt som en række koncentriske cirkler for at danne en sadellignende struktur, der minder om en Pringles kartoffelchip, og en skive trykt som en række stråler, der udgår fra et centralt punkt, bliver til en kuppel eller kegle -lignende struktur.

Den ultimative form af objektet kan også kontrolleres ved at justere printhastigheden, fandt holdet. Det skyldes, at krympning sker vinkelret på træfibrene i blækket, og printhastigheden ændrer graden af justering af disse fibre. En langsommere hastighed efterlader partiklerne mere tilfældigt orienteret, så krympning sker i alle retninger. Faster printing aligns the fibers with one another, so shrinkage is more directional.

The scientists learned how to program the print speed and pathway to achieve a variety of final shapes. They found that stacking two rectangular layers that are printed in different orientations yields a helix after drying. In their latest work, they found that they can program the printing pathway, speed and stacking to control the specific direction of shape change, such as whether rectangles twist into a helix that spirals clockwise or counterclockwise.

Further refinement will allow the team to combine the saddles, domes, helices and other design motifs to produce objects with complicated final shapes, such as a chair. Ultimately, it could be possible to make wood products that are shipped flat to the end user, which could reduce shipping volume and costs, Kam says. "Then, at the destination, the object could warp into the structure you want." Eventually, it might be feasible to license the technology for home use so consumers could design and print their own wooden objects with a regular 3D printer, Sharon says.

The team is also exploring whether the morphing process could be made reversible. "We hope to show that under some conditions we can make these elements responsive—to humidity, for example—when we want to change the shape of an object again," Sharon says. + Udforsk yderligere

Mighty morphing 3-D printing

Varme artikler

Varme artikler

-

Hvad bestemmer mængden af kemisk energi, et stof har?Bindingerne, der holder molekyler sammen, indeholder den kemiske energi, der er tilgængelig i et stof. Imidlertid er en kemisk reaktion en kompleks dans af atomer og molekyler. Forskellige reaktion

Hvad bestemmer mængden af kemisk energi, et stof har?Bindingerne, der holder molekyler sammen, indeholder den kemiske energi, der er tilgængelig i et stof. Imidlertid er en kemisk reaktion en kompleks dans af atomer og molekyler. Forskellige reaktion -

Alternativ til nitrogen:Oxygenplasma kan forbedre elektrodematerialers egenskaberSEM -billede af Carbon NanoWalls (CNW), en mulig position af ilt og nitrogen heteroatomer, cykliske voltammetri -kurver i sur elektrolyt. Kredit:Skolkovo Institute of Science and Technology En gru

Alternativ til nitrogen:Oxygenplasma kan forbedre elektrodematerialers egenskaberSEM -billede af Carbon NanoWalls (CNW), en mulig position af ilt og nitrogen heteroatomer, cykliske voltammetri -kurver i sur elektrolyt. Kredit:Skolkovo Institute of Science and Technology En gru -

Video:Limonen-mytenKredit:The American Chemical Society Limonene, en forbindelse, der findes i citrusfrugter, har to enantiomerer:spejlbillede molekyler, der ikke kan overlejres, som en venstre og højre hånd. Der e

Video:Limonen-mytenKredit:The American Chemical Society Limonene, en forbindelse, der findes i citrusfrugter, har to enantiomerer:spejlbillede molekyler, der ikke kan overlejres, som en venstre og højre hånd. Der e -

Potentielt alternativ til petroleumspolycarbonat indeholdende miljøhormonkilderBio-polycarbonatet er meget gennemsigtigt, som tropiske fisk kan ses igennem. Kredit:Kredit:Korea Research Institute of Chemical Technology (KRICT) Korea Research Institute of Chemical Technology

Potentielt alternativ til petroleumspolycarbonat indeholdende miljøhormonkilderBio-polycarbonatet er meget gennemsigtigt, som tropiske fisk kan ses igennem. Kredit:Kredit:Korea Research Institute of Chemical Technology (KRICT) Korea Research Institute of Chemical Technology

- Moiré gitter bruges til at fremkalde dannelse af optiske solitons

- Krigens fysiske belastning kan vare i generationer, som det har gjort for Vietnamkrigens børn

- Hvorfor er himlen blå?

- Hvad hvis jordens kerne afkøles?

- Historiske vandstande ved Iraks reservoirer og dæmninger:Embedsmænd

- Klima forandring, smitsomme sygdomme set som store trusler:undersøgelse