Forskere 3D-printer den første højtydende nanostrukturerede legering, der er både ultrastærk og duktil

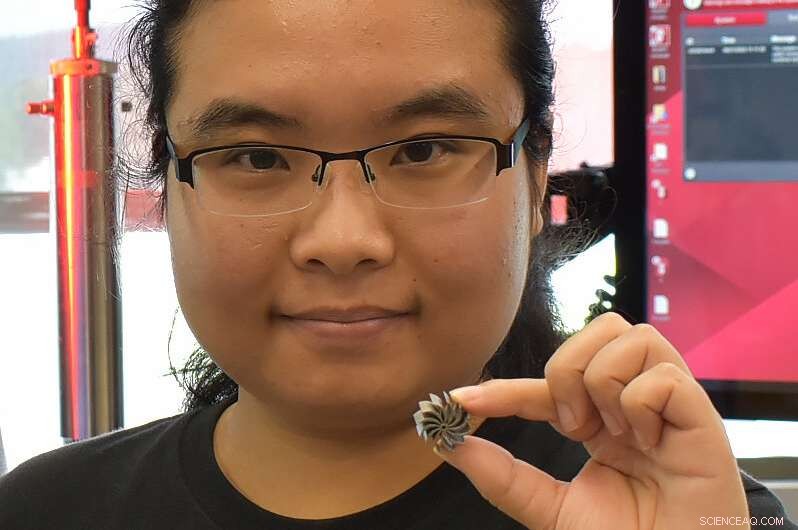

UMass Amherst Ph.D. studerende Jie Ren holder en miniature heatsink-ventilator, en af de 3D-printede højentropi legeringskomponenter lavet i Wen Chens laboratorium. Mikrostrukturens atomare omarrangering giver anledning til ultrahøj styrke samt forbedret duktilitet, viser forskning fra UMass Amherst og Georgia Tech. Kredit:UMass Amherst

Et team af forskere ved University of Massachusetts Amherst og Georgia Institute of Technology har 3D-printet en tofaset, nanostruktureret højentropi-legering, der overstiger styrken og duktiliteten af andre avancerede additivt fremstillede materialer, som kunne føre til komponenter med høj ydeevne til applikationer inden for rumfart, medicin, energi og transport. Arbejdet, ledet af Wen Chen, assisterende professor i maskin- og industriteknik ved UMass, og Ting Zhu, professor i maskinteknik ved Georgia Tech, er udgivet online af tidsskriftet Nature .

I løbet af de sidste 15 år er legeringer med høj entropi (HEA) blevet stadig mere populære som et nyt paradigme inden for materialevidenskab. Består af fem eller flere elementer i næsten lige store proportioner, de giver mulighed for at skabe et næsten uendeligt antal unikke kombinationer til legeringsdesign. Traditionelle legeringer, såsom messing, kulstofstål, rustfrit stål og bronze, indeholder et primært element kombineret med et eller flere sporelementer.

Additiv fremstilling, også kaldet 3D-print, er for nylig dukket op som en kraftfuld tilgang til materialeudvikling. Den laserbaserede 3D-printning kan producere store temperaturgradienter og høje afkølingshastigheder, som ikke er let tilgængelige via konventionelle ruter. Men "potentialet ved at udnytte de kombinerede fordele ved additiv fremstilling og HEA'er for at opnå nye egenskaber forbliver stort set uudforsket," siger Zhu.

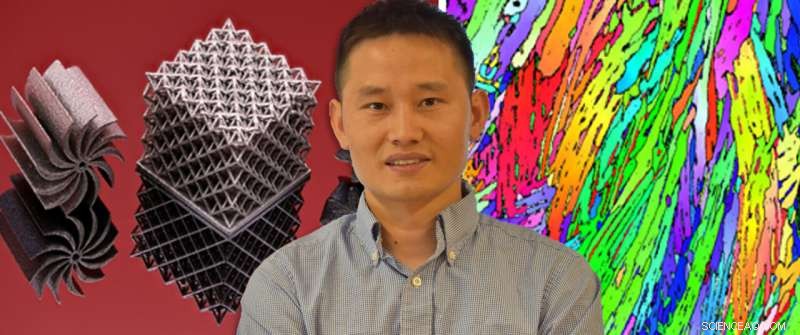

Chen og hans team i Multiscale Materials and Manufacturing Laboratory kombinerede en HEA med en state-of-the-art 3D printteknik kaldet laser powder bed fusion for at udvikle nye materialer med hidtil usete egenskaber. Fordi processen får materialer til at smelte og størkne meget hurtigt sammenlignet med traditionel metallurgi, "får du en meget anderledes mikrostruktur, der er langt fra ligevægt" på de skabte komponenter, siger Chen. Denne mikrostruktur ligner et net og er lavet af skiftende lag kendt som face-centered cubic (FCC) og body-centred cubic (BCC) nanomellære strukturer indlejret i mikroskala eutektiske kolonier med tilfældige orienteringer. Den hierarkiske nanostrukturerede HEA muliggør kooperativ deformation af de to faser.

Wen Chen, assisterende professor i maskin- og industriteknik ved UMass Amherst, står foran billeder af 3D-printede højentropi-legeringskomponenter (kølepladeblæser og oktectgitter, venstre) og et tværsnits-elektron-backscatter-diffraktionskort med omvendt pol, der viser en tilfældigt orienteret nanolamella-mikrostruktur (til højre). Kredit:UMass Amherst

"Denne usædvanlige mikrostrukturs atomare omarrangering giver anledning til ultrahøj styrke samt forbedret duktilitet, hvilket er ualmindeligt, fordi stærke materialer normalt har en tendens til at være skøre," siger Chen. Sammenlignet med konventionel metalstøbning, "fik vi næsten tredobbelt styrken og mistede ikke kun duktilitet, men øgede den faktisk samtidig," siger han. "For mange applikationer er en kombination af styrke og duktilitet nøglen. Vores resultater er originale og spændende for både materialevidenskab og teknik."

"The ability to produce strong and ductile HEAs means that these 3D printed materials are more robust in resisting applied deformation, which is important for lightweight structural design for enhanced mechanical efficiency and energy saving," says Jie Ren, Chen's Ph.D. student and first author of the paper.

Zhu's group at Georgia Tech led the computational modeling for the research. He developed dual-phase crystal plasticity computational models to understand the mechanistic roles played by both the FCC and BCC nanolamellae and how they work together to give the material added strength and ductility.

"Our simulation results show the surprisingly high strength yet high hardening responses in the BCC nanolamellae, which are pivotal for achieving the outstanding strength-ductility synergy of our alloy. This mechanistic understanding provides an important basis for guiding the future development of 3D printed HEAs with exceptional mechanical properties," Zhu says.

In addition, 3D printing offers a powerful tool to make geometrically complex and customized parts. In the future, harnessing 3D printing technology and the vast alloy design space of HEAs opens ample opportunities for the direct production of end-use components for biomedical and aerospace applications.

Additional research partners on the paper include Texas A&M University, the University of California Los Angeles, Rice University, and Oak Ridge and Lawrence Livermore national laboratories. + Udforsk yderligere

Using neutrons to analyze modified high-entropy metal alloys

Varme artikler

Varme artikler

-

Ud af det blå:Middelalderfragmenter giver overraskelserEn bærbar-punkt røntgen-flourescens (p-XRF) scanner bruges på et belyst manuskriptfragment. Kredit:Cornell University Library Analyse af pigmenter i middelalderbelyste manuskriptsider ved Cornell

Ud af det blå:Middelalderfragmenter giver overraskelserEn bærbar-punkt røntgen-flourescens (p-XRF) scanner bruges på et belyst manuskriptfragment. Kredit:Cornell University Library Analyse af pigmenter i middelalderbelyste manuskriptsider ved Cornell -

Udvikling af en blokcopolymer, der kunne muliggøre sikrere, mere stabile batterierOak Ridge National Laboratory-forskere forbedrer ydeevnen af polymermaterialer til næste generation af lithium-batterier. Kredit:Adam Malin/ORNL, U.S. Dept. of Energy Nye polymermaterialer under

Udvikling af en blokcopolymer, der kunne muliggøre sikrere, mere stabile batterierOak Ridge National Laboratory-forskere forbedrer ydeevnen af polymermaterialer til næste generation af lithium-batterier. Kredit:Adam Malin/ORNL, U.S. Dept. of Energy Nye polymermaterialer under -

Ny metode til at bekæmpe kræft med molekylære fibreKræftcellernes fysiske strukturer forstyrres af en bane, der danner indersiden af cellerne - hvilket aktiverer deres selvdestruktionsmekanisme. Kredit:MPI-P Ifølge Tysklands forbundsstatistiske

Ny metode til at bekæmpe kræft med molekylære fibreKræftcellernes fysiske strukturer forstyrres af en bane, der danner indersiden af cellerne - hvilket aktiverer deres selvdestruktionsmekanisme. Kredit:MPI-P Ifølge Tysklands forbundsstatistiske -

Bæredygtig genvinding af næringsstoffer fra urinUrin, som indeholder det meste af det nitrogen, der udskilles af mennesker, kan isoleres ved kilden via tørre urinaler og urinafledningstoiletter. Gennem isotermisk MD, flygtig ammoniak i hydrolyseret

Bæredygtig genvinding af næringsstoffer fra urinUrin, som indeholder det meste af det nitrogen, der udskilles af mennesker, kan isoleres ved kilden via tørre urinaler og urinafledningstoiletter. Gennem isotermisk MD, flygtig ammoniak i hydrolyseret

- Stingrayets økosystem

- Disse fire værdier mindsker kraften i transformationsledelse

- Hvad er et Lewis-syre?

- Stor bog udforsker en lille verden:Professor debuterer den første komplette guide til nanovidenskab

- Oversvømmelser i Pakistan:Hvilken rolle spillede klimaændringer?

- Det ensomeste træ i verden markerer ny tidsalder for vores planet