Små 3-D strukturer nanopræget på enden af en optisk fiber

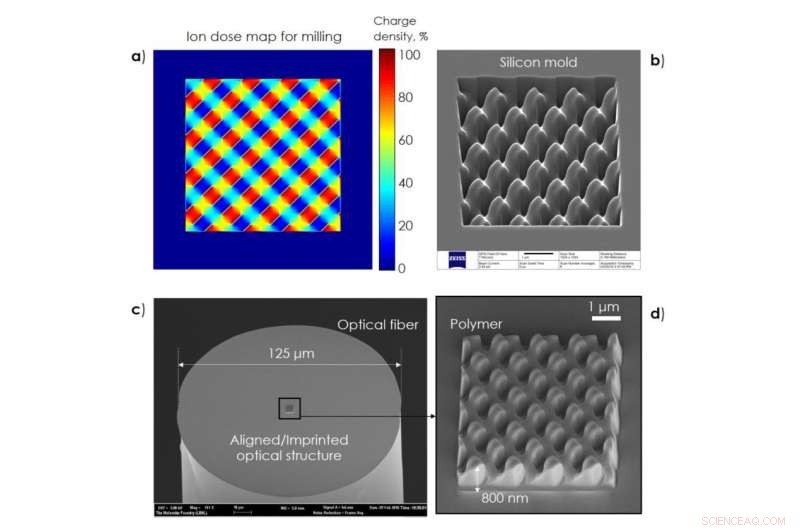

(a) Farveversion af iondosiskortet, bestående af 255 forskellige højdeniveauer, til design af den indprintede 3D-struktur. (b) Formmalet siliciumform brugt til at fremstille strukturen. (c) Vippet billede af en optisk fiber med en påtrykt 3D-struktur. (d) Nærbillede af den påtrykte 3D-struktur. Kredit:Calafiore, Koshelev, et al. ©2016 IOP Publishing

(Phys.org) – Forskere har udviklet en metode til at præge små, men komplekse 3D-strukturer på spidsen af en optisk fiber, hvis 125 µm diameter er nogenlunde tykkelsen af et menneskehår. De 3-D optiske strukturer kan manipulere lysets egenskaber, såsom dens fase og bølgefront, som muliggør en række integrerede optikapplikationer, herunder laserbearbejdning, lab-on-a-fiber, og biomedicinske sensorer. En af de største fordele ved den nye nanoimprinting-metode er, at den er meget billigere end tidligere fremstillingsmetoder, åbne dørene til mere udbredt brug.

Forskerne, Giuseppe Calafiore, Alexander Koshelev, og medforfattere hos aBeam Technologies Inc., University of California i Berkeley, og Molecular Foundry ved Lawrence Berkeley National Lab, har offentliggjort en artikel om den nye nanoimprinting-metode i et nyligt nummer af Nanoteknologi .

"Udviklingen af denne nye teknologi giver mange fordele med hensyn til reproducerbarhed, fleksibilitet i design af optiske strukturer, samt omkostninger, " fortalte medforfatter Keiko Munechika hos aBeam Technologies Phys.org . "Desuden, denne teknologi muliggør fremstilling af komplekse optiske strukturer bestående af materiale, der har et højt brydningsindeks direkte på en fiber. Dette åbner op for et helt nyt udvalg af fibersonder og enheder, inklusive optisk pincet og andre nedsænkningsapplikationer, hvor andre typer fiberlinser ikke virker."

Selvom der er mange måder at integrere optiske komponenter med optiske fibre på, flaskehalsen ved denne integration er nanofremstilling af 3-D optiske komponenter direkte på enderne af fibrene. Udfordringen er primært den lille overflade, da de fleste fremstillingsteknikker er designet til større skalaer. I øjeblikket, fremstilling af optiske komponenter på en fiber involverer dyre og tidskrævende teknikker såsom elektronstrålelitografi eller fokuseret ionstrålefræsning, hvilket har begrænset udviklingen og den udbredte brug af optiske enheder integreret på en fiber.

Den nye metode, der er udviklet her, bruger ultraviolet nanoimprint-litografi til at udskrive komplekse 3-D-mønstre på enden af en optisk fiber. At demonstrere, forskerne fremstillede en indviklet 3-D stråledeler, der opdeler lys i fire stråler af samme intensitet, når de forlader fiberen. Fremstilling af stråledeleren kræver fræsning af 255 forskellige højdeniveauer på en 5 x 5 µm 2 struktur, demonstrerer den høje opløsning og præcision af den litografiske teknik.

Så vidt forskerne ved, dette er den højeste litografiske nøjagtighed, der er opnået til dato for at præge komplekse 3D-funktioner på enden af en optisk fiber. Processen kan bruges til at indprente mange andre typer 3-D komponenter, der manipulerer lys på forskellige måder, og gør det med høj kapacitet og lave omkostninger.

"Der er mange potentielle anvendelser, lige fra biosensorer, og optisk fældefangst til telekommunikation, " sagde Munechika. "Der er nogle konventionelle applikationer, hvor omfangsrig, dyr og svær at justere optik kan i stedet integreres på en fiber. Et sådant eksempel er en hvirvelfasemaske, der producerer stråler, der bærer vinkelmomentum. Det bruges i STED (stimulated emission depletion) mikroskopi og telekommunikation. At integrere det på en fiber gør det simpelthen meget nemmere at bruge og reducerer omkostningerne på samme tid. Der er også mere omfattende applikationer, der åbner op for nye muligheder, snarere end blot at forbedre eksisterende enheder. Eksempler inkluderer effektive optiske nærfeltsonder, fiberlinser til optisk fangst, og forskellige slags kemiske sensorer."

I fremtiden, forskerne planlægger at udvikle teknologi til at opskalere fremstillingen og arbejde på at kommercialisere fiberproberne. Mere information kan findes på www.fiberphotonics.com.

© 2016 Phys.org

Varme artikler

Varme artikler

-

Kemikere skaber små nanopartikler af guld, der afspejler naturmønstreRøntgenkrystallografisk struktur af guldnanopartiklen er vist. Guldatomer =magenta; svovlatomer =gul; carbonatomer =grå; hydrogenatomer =hvidt. Kredit:Carnegie Mellon University Vores verden er fu

Kemikere skaber små nanopartikler af guld, der afspejler naturmønstreRøntgenkrystallografisk struktur af guldnanopartiklen er vist. Guldatomer =magenta; svovlatomer =gul; carbonatomer =grå; hydrogenatomer =hvidt. Kredit:Carnegie Mellon University Vores verden er fu -

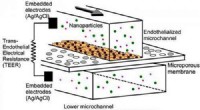

In vitro innovation:Test af nanomedicin med blodlegemer på en mikrochipDette er en skematisk oversigt over en endoteliseret mikrofluid-enhed, der består af to-lags mikrofluidkanaler, der er adskilt af en porøs membran (3 um pore), hvorpå endotelceller vokser. Kredit:Kred

In vitro innovation:Test af nanomedicin med blodlegemer på en mikrochipDette er en skematisk oversigt over en endoteliseret mikrofluid-enhed, der består af to-lags mikrofluidkanaler, der er adskilt af en porøs membran (3 um pore), hvorpå endotelceller vokser. Kredit:Kred -

At bringe atomar mapping til mainstreamDette billede viser atomsammensætningen af en jern-platin nanopartikel, opdeles i separate dele, der viser de enkelte atomers position. Kredit:Colin Ophus og Florian Niekiel/Berkeley Lab Kortlæg

At bringe atomar mapping til mainstreamDette billede viser atomsammensætningen af en jern-platin nanopartikel, opdeles i separate dele, der viser de enkelte atomers position. Kredit:Colin Ophus og Florian Niekiel/Berkeley Lab Kortlæg -

Tilføjelse af nanopartikler til en polymermatrix forbedrer materialernes termomekaniske egenskaberPolymere nanokompositter omfattende poly(mælkesyre) med nanopartikler af silica-gummi-poly(D-mælkesyre). Kredit:Elsevier A*STAR-forskere har hærdet polymælkesyren og samtidig bevaret dens elastici

Tilføjelse af nanopartikler til en polymermatrix forbedrer materialernes termomekaniske egenskaberPolymere nanokompositter omfattende poly(mælkesyre) med nanopartikler af silica-gummi-poly(D-mælkesyre). Kredit:Elsevier A*STAR-forskere har hærdet polymælkesyren og samtidig bevaret dens elastici

- Masseudryddelseskrise udløste udvidelse af dinosaurer

- 430 Vs. 304 Rustfrit stål

- Hvordan skovbrandsrøg rejste rundt i verden

- Indiske bønder siger, at der ikke er noget alternativ til at brænde skægstubbe

- Sådan beregnes firkantet fod af en kasse

- Irma ser mere og mere ud til Tampa, forudsigere siger (Opdater)