3-D-printede batterier klarer presset

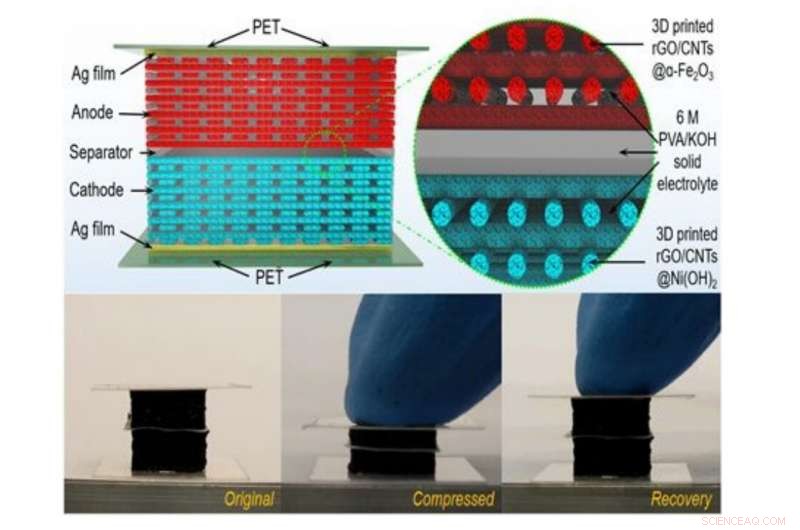

3D-printede batterier komprimeres med op til 60 %. Kredit ACS Nano

Mens fleksible og strækbare elektronikteknologier har udviklet sig med stormskridt i løbet af de sidste 10 år, batterier til at drive dem har lidt at indhente. Forskere i Singapore og Kina har nu demonstreret et "kvasi-solid-state" batteri-fremstillet af materialer et sted mellem en væske og et fast stof-der kan komprimeres med så meget som 60% og samtidig opretholde en høj energitæthed og god stabilitet over 10, 000 opladnings-genopladningscyklusser. Batterifremstillingen udnytter 3D-print, hvilken, samtidig med at det tiltrækker interesse for at producere komplekse batteristrukturer, har givet udfordringer for batterier, der kan strække sig, squash og bøj, mens du tænder for enheder.

"3-D printteknologi er et område i meget hastig udvikling, " siger Hui Ying Yang, en materialevidenskabsforsker ved Singapore University of Technology and Design, der ledede forskningen rapporteret i ACS Nano . Hun forklarer, at dette fik hende og hendes kolleger til at anvende teknologien til deres batteriforskning til hurtig prototyping, giver dem mulighed for at "producere batterielektroder med enhver vilkårlig form, lag og mønstre."

Plottet tykner

Flager af grafenoxid (GO) i vandige opløsninger har været et populært "blæk"-materiale, da de laver stabile dispersioner og deres rheologiske egenskaber (hvordan de flyder og deformeres) kan justeres til en vis grad. Imidlertid, tilsætningsstoffer som calciumioner, kulstofnanorør og cellulosananofibre er nødvendige for at få en GO-aerogel med den slags viskositet, en 3D-printer kan arbejde med. Forskning i denne retning har ført til 3-D-printede ultralette strukturer med reduceret GO (dvs. behandlet for at fjerne ilt, så materialet mere ligner grafen) med stor ledningsevne og komprimerbarhed. Men nanokulstofstrukturerne alene lagrer ikke elektrokemisk energi, og tilsætning af elektrokemisk aktive additiver til trykfarven for at fremstille et batteri fører derefter til problemer med blækkets rheologiske egenskaber.

I stedet, Yang og hendes kolleger printede deres nanocarbon aerogel og afsatte derefter elektrokemisk aktive jern- og nikkelbaserede nanomaterialer til den trykte struktur. For at opnå den ønskede viskositet af trykfarven blandede de GO flager med carbon nanorør (CNT'er). De nedsænkede derefter de trykte gitterstrukturer i en blanding af ammoniak og sulfater, herunder nikkelsulfat, hvilket førte til dannelsen af Ni (OH) 2 nanoflakes på strukturen. Da de behandlede nanocarbongitteret med jernnitrat og jernchlorid, porøs αFe 2 O 3 nanorod-arrays voksede i stedet på overfladen af gitteret.

Optræder i klemme

Nikkel-jern quasi-solid-state batterier har allerede tiltrukket sig interesse på grund af en række ønskværdige egenskaber, herunder lave omkostninger, høj cyklerbarhed og god mekanisk stabilitet. Yang og hendes samarbejdspartnere studerede den rheologiske og elektrokemiske ydeevne af Ni(OH) 2 og αFe 2 O 3 belastede nanocarbon strukturer, justering af strukturdimensionerne og anvendelse af enten vandig væske eller polymergelkaliumhydroxid som elektrolyt. De var i stand til at demonstrere et batteri, der kunne komprimeres med 60 % og bevare fremragende cykelstabilitet (~91,3 % kapacitetsbevarelser efter 10, 000 ladningsafladningscyklusser) og ultrahøj energitæthed (28,1 mWh cm -3 ved en effekt på 10,6 mW cm -3 ). Ved at forbinde fire enheder i serie viste de, at enhederne kunne tænde en blå LED.

"Vores syntetiske strategi giver ikke kun en effektiv metode til fremstilling af komprimerbare batterier ved hjælp af 3D-udskrivning, men også fremme fremtidige anvendelser af stresstolerante fleksible/bærbare elektroniske enheder, "siger Yang. Alligevel er batteriet let skalerbart under udskrivning, energitætheden konkurrerer i øjeblikket ikke med kommercielle (ikke-komprimerbare) enheder. "Næste, vi vil yderligere undersøge de 3D-trykte vandige genopladelige batterier med høj energitæthed og platforme med høj afladning, såsom Zn-luft batterier, og så videre, " siger Yang.

Dette forskningsarbejde er stærkt støttet af SUTD Digital Manufacturing and Design Centre.

© 2020 Science X Network

Varme artikler

Varme artikler

-

Ruthenium regler for nye brændselscellerRice University-forskere har fremstillet en holdbar katalysator til højtydende brændselsceller ved at binde enkelte rutheniumatomer til grafen. Kredit:Chris Zhang/Rice University Rice University-f

Ruthenium regler for nye brændselscellerRice University-forskere har fremstillet en holdbar katalysator til højtydende brændselsceller ved at binde enkelte rutheniumatomer til grafen. Kredit:Chris Zhang/Rice University Rice University-f -

Skræddersy Kondo-effekten, et molekyle ad gangenKredit:David Écija. CC-BY-NC Designet af molekylære systemer på overflader er afgørende for den grundlæggende forståelse af elektronisk transport. Udviklingen af molekylær elektronik, spintronis

Skræddersy Kondo-effekten, et molekyle ad gangenKredit:David Écija. CC-BY-NC Designet af molekylære systemer på overflader er afgørende for den grundlæggende forståelse af elektronisk transport. Udviklingen af molekylær elektronik, spintronis -

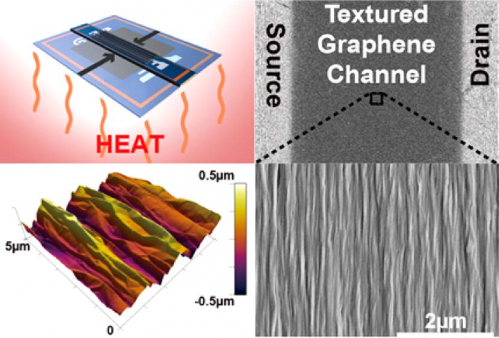

Ny krøllemetode tager fladt grafen fra 2D til 3DKredit:SungWoo Nam Forskere ved University of Illinois i Urbana-Champaign har udviklet en unik enkelttrinsproces til at opnå tredimensionel (3D) teksturering af grafen og grafit. Ved at bruge et k

Ny krøllemetode tager fladt grafen fra 2D til 3DKredit:SungWoo Nam Forskere ved University of Illinois i Urbana-Champaign har udviklet en unik enkelttrinsproces til at opnå tredimensionel (3D) teksturering af grafen og grafit. Ved at bruge et k -

Foreslåede standarder for triboelektriske nanogeneratorer kunne lette sammenligningerMere end 60 forskningsgrupper verden over udvikler nu variationer af den triboelektriske nanogenerator. På dette billede ses en samling af enhederne. Kredit:Rob Felt, Georgia Tech Mere end 60 fors

Foreslåede standarder for triboelektriske nanogeneratorer kunne lette sammenligningerMere end 60 forskningsgrupper verden over udvikler nu variationer af den triboelektriske nanogenerator. På dette billede ses en samling af enhederne. Kredit:Rob Felt, Georgia Tech Mere end 60 fors

- Informationstyveri via manipulering af skærmens lysstyrke i computere med luftspalte

- Kemikere udvikler et nyt miljøvenligt materiale til spildevandsrensning

- Otte etiske spørgsmål om at udforske det ydre rum, der kræver svar

- Stanford Doggo:en meget smidig firdobbelt robot

- Kinesiske virksomheder tilbyder støtte til Huawei -telefoner som støtte

- Puerto Rico hjerteskærende fem uger efter stormen