En fleksibel, lavpristeknik kan føre til masseproduktion af mikroelektromekaniske systemer

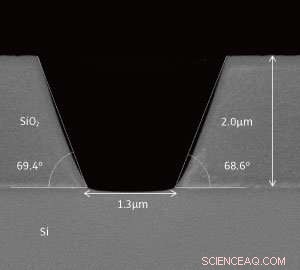

Tilspidset kontaktåbning fremstillet ved ny to-trins plasmaætsningsproces. Kredit:IEEE

At lave stadig mindre mikroelektromekaniske systemer (MEMS) har vist sig meget udfordrende, begrænse deres forventede potentiale. Nu, forskere ved A*STAR har udviklet en alsidig og omkostningseffektiv teknik til fremstilling af enheder med meget større præcision og pålidelighed til brug i bioteknologi og medicinske applikationer.

MEMS bruges i applikationer lige fra airbagsystemer og skærme, til blækpatroner. De er små enheder, der kombinerer mekaniske og elektriske komponenter. Nuværende produktionsteknologier, imidlertid, er dyre og mangler præcisionen til at lave enheder med mikron- og sub-mikron skalafunktioner.

Dette førte til, at Vladimir Bliznetsov og kolleger fra A*STAR Institute of Microelectronics udviklede en alsidig og billig metode til fremstilling af MEMS i dimensioner, som ikke tidligere var mulige, kanter tættere på masseproduktionen af mindre og mere pålidelige enheder til en række nye applikationer.

"MEMS følger den generelle tendens til miniaturisering inden for elektronik, med enheder, der reducerer i størrelse fra snesevis af mikron til en mikron eller mindre, " siger Bliznetsov. "Men de teknikker, der bruges til at fremstille topmetalkontakter til enheder med sådanne mikroskopiske dimensioner, er dyre og upålidelige."

Nuværende metoder til at skabe kanaler, kaldet vias, med tilspidsede sidevægge i MEMS i skalaer på fem mikrometer eller mindre, er ikke pålidelige. Ætsemetoden, med sidevægspolymerisation, er ikke egnet, da bredden i bunden af gennemgangene krymper betydeligt. En anden metode, involverer overførsel af en fotoresistprofil til et ætset lag, begrænser den maksimale dybde af vias på grund af for stort tab af fotoresistmasken, hvilket resulterer i uacceptabelt ru sidevægge.

For at overvinde disse begrænsninger, forskerne udviklede en plasmaætsningsproces i to trin. Dette kombinerer for det første fotoresist-tilspidsning, som ændrer fotoresisten fra en lodret til en tilspidset profil, og derefter en oxidætsning med sidevægspolymerisation med bedre selektivitet til fotoresist. Dette producerer vias med minimale dimensioner ned til 1,5 mikron, og glatte sidevægge med vinkler på omkring 70 grader.

"Vi kombinerede to effekter, som normalt er skadelige under ætseprocessen - accelereret hjørnesputtering og sidevægspolymerisering, " forklarer Bliznetsov.

Ved at kombinere disse processer i en to-trins metode opnås større kontrol over ætseprocessen og producerer mikron-størrelse vias med glatte, tilspidsede vægge. Og ved at minimere sidevægsvinklen på viaerne, det er muligt at fremstille enheder, der kan beskyttes bedre og har mere pålidelige metalkontakter, i høj grad forbedre deres præstationer.

"Nøjagtig kontrol af sidevægsvinklen har brug i mange applikationer, og vi planlægger nu at fremstille funktionelle magnetiske hukommelsesceller, som kræver søjler af magnetisk materiale med sidevægge med en bestemt vinkel, " siger Bliznetsov.

Sidste artikelEU klargør skat på amerikanske teknologititaner

Næste artikelEn mediegigant i balancen:AT&T antitrust-retssag starter

Varme artikler

Varme artikler

-

Uber taber 1,1 mia. USD på at investere i madlevering, førerløse bilerKredit:CC0 Public Domain Uber fortsatte med at tabe penge, mens de opbygger sin fødevareforretning og udvikler teknologi til førerløse biler, men omsætningen for sin forretning blev næsten tredobl

Uber taber 1,1 mia. USD på at investere i madlevering, førerløse bilerKredit:CC0 Public Domain Uber fortsatte med at tabe penge, mens de opbygger sin fødevareforretning og udvikler teknologi til førerløse biler, men omsætningen for sin forretning blev næsten tredobl -

Cyberangreb omskriver reglerne for moderne krigsførelse - og vi er ikke forberedte på konsekvenser…Kredit:Structuresxx/Shutterstock Regeringer bliver stadig mere afhængige af digital teknologi, gør dem mere sårbare over for cyberangreb. I 2007 Estland blev angrebet af pro-russiske hackere, der

Cyberangreb omskriver reglerne for moderne krigsførelse - og vi er ikke forberedte på konsekvenser…Kredit:Structuresxx/Shutterstock Regeringer bliver stadig mere afhængige af digital teknologi, gør dem mere sårbare over for cyberangreb. I 2007 Estland blev angrebet af pro-russiske hackere, der -

Udvider grænserne for personlig medicin med højtydende databehandlingArgonnes Jonathan Ozik (billedet) og Nicholson Collier søger efter spor til, hvordan man kan forbedre immunterapien mod kræft ved at udnytte kraften fra supercomputere på Argonne og University of Chic

Udvider grænserne for personlig medicin med højtydende databehandlingArgonnes Jonathan Ozik (billedet) og Nicholson Collier søger efter spor til, hvordan man kan forbedre immunterapien mod kræft ved at udnytte kraften fra supercomputere på Argonne og University of Chic -

Detroit show har SUV'er, hestekræfter, men elbiler er fåI denne 14. januar, 2018, filfoto Fords præsident og administrerende direktør Jim Hackett forbereder sig på at tale til medierne på den nordamerikanske internationale biludstilling i Detroit. En ny ve

Detroit show har SUV'er, hestekræfter, men elbiler er fåI denne 14. januar, 2018, filfoto Fords præsident og administrerende direktør Jim Hackett forbereder sig på at tale til medierne på den nordamerikanske internationale biludstilling i Detroit. En ny ve

- FN -agentur:Kilde til radioaktivitet i Norden er stadig uklar

- Surfers øre peger på gamle perledykkere i Panama

- Typer af flyvende insekter i Florida

- Forskere knækker mysteriet om flydende lys-interaktioner i organiske materialer

- Variationer i universets tåge identificerer en milepæl i den kosmiske historie

- Solid 2019 amerikansk bilsalg understreger forbrugernes styrke