Forskere udvikler et-trins, 3-D print til multimateriale projekter

Nærbillede af 3D-printet multimateriale prøveobjekt. Kredit:WSU

I lighed med udviklingen fra sort/hvid til farveudskrivning, et forskerhold fra Washington State University har for første gang brugt 3-D printteknologi i en et-trins proces til at printe strukturer lavet af to forskellige materialer.

Fremskridtet kan potentielt hjælpe producenter med at reducere produktionstrin og bruge én maskine til at fremstille komplekse produkter med flere dele i én operation. Indtil nu, 3-D print, også kendt som additiv fremstilling, har været begrænset til at bruge et materiale ad gangen.

Anført af Amit Bandyopadhyay, Herman og Brita Lindholm Uddannet professor ved Skolen for Maskin- og Materialeteknik, forskerne brugte 3D-printteknologi til at udskrive metal- og keramiske strukturer samt et bimetalrør, der er magnetisk i den ene ende og umagnetisk i den anden. Rapporten om deres arbejde offentliggøres i maj-nummeret af Additiv fremstilling .

Mere præcist, alsidige produktegenskaber

Tredimensionel udskrivning har ændret landskabet i mange industrielle praksisser og har haft en væsentlig indflydelse på produktdesignprotokoller. Enhver, der ønsker en tilpasset del, kan designe den på en computer og derefter blot printe den ud.

Imidlertid, producenter kan kun putte ét materiale i en printer for at udskrive dele. Ved at kunne bruge mere end ét materiale ad gangen, de vil være i stand til bedre at kontrollere egenskaber som varmeledning, korrosionsbeskyttelse, samt miljøtilpasning i deres materialer.

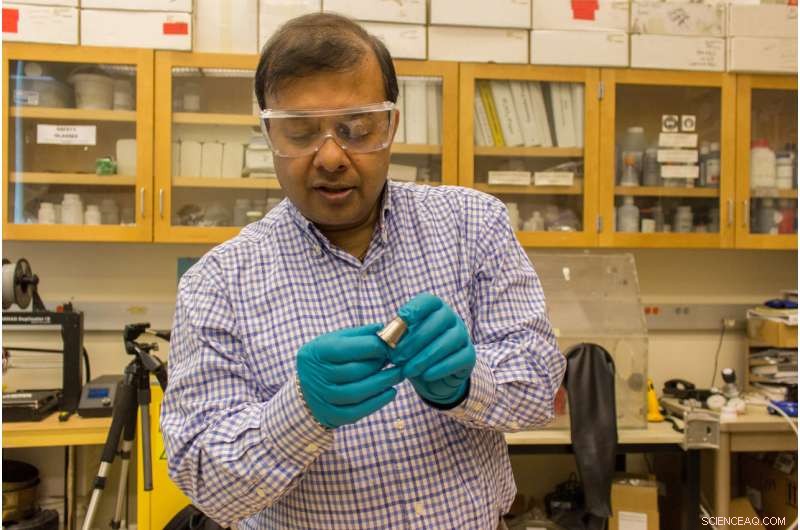

Amit Bandyopadhyay, WSU School of Mechanical and Materials Engineering, viser 3D-printet bimetallisk prøve. Kredit:WSU

"Dette er et skridt mod det næste niveau af fremstilling og den næste generation af design, validering, optimering og fremstilling ved hjælp af 3-D print, " sagde Bandyopadhyay.

Styrke uden lim

Med adoption af multimateriale, 3-D print, producenterne behøver heller ikke at bruge de klæbemidler eller samlinger, der nu er nødvendige for at skabe multimaterialeprodukter.

"Du kan forbinde to meget stærke materialer sammen, men deres forbindelse vil kun være så stærk som deres klæbemiddel, " sagde Bandyopadhyay. "Multimateriale, additiv fremstilling hjælper med at slippe af med det svage punkt."

Forskerne, herunder kandidatstuderende Bryan Heer og Bonny Onuike, brugte en laserbaseret 3D-printer til at forbinde materialerne i et enkelt trin, udskrivning af en nikkel-chrom- og kobberstruktur.

Multimateriale 3D-printede designs kan eliminere behovet for klæbemidler og give mulighed for større designvariation og specificitet. Kredit:WSU

Inconel 718 er en nikkel-krom legering, der bruges i flydende brændstofraketter og til metalplader til flymotorer. Materialet er i stand til at modstå høje temperaturer godt, men det køler meget langsomt. Da forskerne tilføjede kobberet i 3D-printprocessen, delen kunne køles 250 procent hurtigere, betyder længere levetid og højere brændstofeffektivitet for flymotorer.

Flere designmuligheder

"Multimateriale additiv fremstilling har åbnet dørene til så mange forskellige mulige kreationer, " sagde Bandyopadhyay. "Det har givet os mulighed for at være dristigere og være mere kreative."

Arbejder med kandidatstuderende Tom Gualtieri og Yanning Zhang, forskerne trykte også metalkeramisk materiale i én operation.

"Dette giver os mulighed for at variere sammensætningen og tilføje funktionalitet til et produkt under 3-D-print, som traditionelt er meget vanskeligt at opnå, "sagde han." Og vi kan gøre dette i en enkelt proces med en enkelt maskine. "

Varme artikler

Varme artikler

-

Franske Deliveroo-cyklister opfordrer til boykot i lønstridDeliveroo-cyklister i Frankrig har opfordret kunder til at undgå madleveringstjenesten i en dag for at protestere mod nye lønregler Cyklister, der pisker måltider til madkurertjenesten Deliveroo i

Franske Deliveroo-cyklister opfordrer til boykot i lønstridDeliveroo-cyklister i Frankrig har opfordret kunder til at undgå madleveringstjenesten i en dag for at protestere mod nye lønregler Cyklister, der pisker måltider til madkurertjenesten Deliveroo i -

Dota 2-udfordrende bots bliver svære at slå efter at være blevet undervist i samarbejdstilstandKredit:OpenAI Hold da op. Endnu et computerspil, hvor en knusende sejr kan hævdes af AI. Kort sagt, OpenAI-holdet, af fem neurale netværk, aka OpenAI Five, vandt amatør-menneskehold ved Dota 2. F

Dota 2-udfordrende bots bliver svære at slå efter at være blevet undervist i samarbejdstilstandKredit:OpenAI Hold da op. Endnu et computerspil, hvor en knusende sejr kan hævdes af AI. Kort sagt, OpenAI-holdet, af fem neurale netværk, aka OpenAI Five, vandt amatør-menneskehold ved Dota 2. F -

Chinas BAIC tager 5% ejerandel i Daimler:tysk bilproducentKinesiske bilproducenter ejer nu næsten 15 procent af Daimler, producent af Mercedes-Benz biler Kinas statsejede BAIC har overtaget en andel på 5 procent i Daimler, hvis største aktionær det sidst

Chinas BAIC tager 5% ejerandel i Daimler:tysk bilproducentKinesiske bilproducenter ejer nu næsten 15 procent af Daimler, producent af Mercedes-Benz biler Kinas statsejede BAIC har overtaget en andel på 5 procent i Daimler, hvis største aktionær det sidst -

Tesla lukker Model 3-samlingen ned igen for at rette flaskehalseAktier i Tesla Inc. handles lavere tirsdag efter rapporter om, at selskabet havde lukket produktionen af sin Model 3 massemarkeds-elbil igen for at løse produktionsflaskehalse. Bilproducenten forta

Tesla lukker Model 3-samlingen ned igen for at rette flaskehalseAktier i Tesla Inc. handles lavere tirsdag efter rapporter om, at selskabet havde lukket produktionen af sin Model 3 massemarkeds-elbil igen for at løse produktionsflaskehalse. Bilproducenten forta

- NASA finder Prapiroon styrket til en tyfon

- Elektronmikroskopi giver fingerpeg om den farverige kemi af guldsmedevinger

- NASA fanger den tropiske depression Kai-Taks sidste bue

- Fejl på fabrikken i Seattle dumper millioner af gallons spildevand

- Forskere udnytter metanforbrugende mikrober til brug i industrielle applikationer

- En ny metode til at indgyde nysgerrighed hos forstærkende læringsagenter