Endelig, en simpel 3-D printer til metal

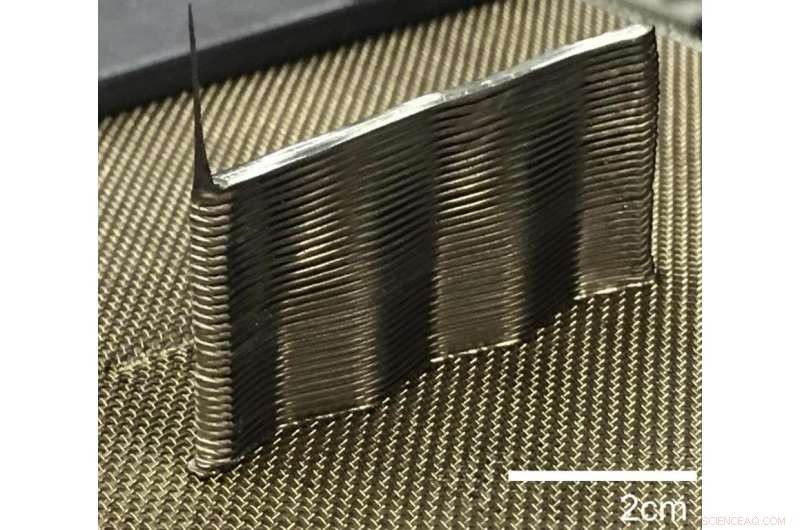

En prøvedel printet fra bulk metallisk glas via den TPF-baserede FFF-proces. Kredit:Elsevier

Bruges til at fremstille tredimensionelle objekter af næsten enhver type, på tværs af en række brancher, herunder sundhedsvæsenet, luftfart og teknik, 3-D-printede materialer er blevet myndige i løbet af det sidste årti. Forskning offentliggjort i tidsskriftet Materialer i dag demonstrerer en ny tilgang til 3-D-print for at sammensmelte metalliske filamenter lavet af metallisk glas til metalliske genstande.

Jan Schroers, Professor i maskinteknik og materialevidenskab ved Yale University og Desktop Metal, Inc., i Burlington, Massachusetts, USA, sammen med kolleger påpeger, at 3-D print af termoplast er meget avanceret, men 3D-printning af metaller er stadig udfordrende og begrænset. Årsagen er, at metaller generelt ikke eksisterer i en tilstand, hvor de let kan ekstruderes.

"Vi har teoretisk vist i dette arbejde, at vi kan bruge en række andre bulk metalliske glas og arbejder på at gøre processen mere praktisk og kommercielt anvendelig for at gøre 3-D print af metaller lige så let og praktisk som 3-D. tryk af termoplast, " sagde prof. Schroers.

I modsætning til konventionelle metaller, bulk metalliske glas (BMG'er) har et superafkølet væskeområde i deres termodynamiske profil og er i stand til at gennemgå kontinuerlig blødgøring ved opvarmning - et fænomen, der er til stede i termoplast, men ikke konventionelle metaller. Prof. Schroers og kolleger har således vist, at BMG'er kan bruges i 3-D print til at generere solide, højstyrke metalkomponenter under omgivende forhold af den slags, der bruges i termoplastisk 3-D print.

Det nye arbejde kunne omgå de åbenlyse kompromiser i at vælge termoplastiske komponenter frem for metalkomponenter, eller omvendt, til en række materialer og tekniske applikationer. Additiv fremstilling af metalkomponenter er blevet udviklet tidligere, hvor der anvendes en pulverbed-fusionsproces, men dette udnytter en meget lokaliseret varmekilde, og derefter størkning af et pulveriseret metal formet til den ønskede struktur. Denne fremgangsmåde er dyr og kompliceret og kræver uhåndterlige støttestrukturer, der ikke forvrænges af de høje temperaturer i fremstillingsprocessen.

Den tilgang, prof. Schroers og kolleger har valgt, forenkler additiv fremstilling af metalliske komponenter ved at udnytte BMG's unikke blødgøringsadfærd blandt metaller. Parret med denne plastik-lignende egenskaber er høj styrke og elastiske grænser, høj brudsejhed, og høj korrosionsbestandighed. Holdet har fokuseret på en BMG lavet af zirconium, titanium, kobber, nikkel og beryllium, med legeringsformel:Zr44Ti11Cu10Ni10Be25. Dette er et velkarakteriseret og let tilgængeligt BMG-materiale.

Holdet brugte amorfe stænger med en diameter på 1 millimeter (mm) og en længde på 700 mm. Der anvendes en ekstruderingstemperatur på 460 grader Celsius og en ekstruderingskraft på 10 til 1, 000 Newton for at tvinge de blødgjorte fibre gennem en dyse med en diameter på 0,5 mm. Fibrene ekstruderes derefter ind i et 400°C rustfrit stålnet, hvor krystallisation ikke finder sted, før der er gået mindst en dag, før en robotstyret ekstrudering kan udføres for at skabe det ønskede objekt.

På spørgsmålet om, hvilke udfordringer der stadig er med at gøre BMG 3-D-print til en udbredt teknik, Prof. Schroers tilføjede, "For at bruge BMG 3-D-print i vid udstrækning, praktiske BMG-råvarer, der er tilgængelige for en bred vifte af BMG'er, skal stilles til rådighed. For at bruge den smeltede filamentfabrikation kommercielt, lag-til-lag-binding skal være mere pålidelig og konsistent."

Varme artikler

Varme artikler

-

Matematikere beviser, at flash-hukommelse fingeraftryk af elektroniske enheder er virkelig unikkeKredit:RUDN Universitet Eksperter i anvendt matematik ved RUDN Universitet har eksperimentelt bevist, at det er muligt nøjagtigt at identificere elektroniske enheder ved defekter i flash-hukommels

Matematikere beviser, at flash-hukommelse fingeraftryk af elektroniske enheder er virkelig unikkeKredit:RUDN Universitet Eksperter i anvendt matematik ved RUDN Universitet har eksperimentelt bevist, at det er muligt nøjagtigt at identificere elektroniske enheder ved defekter i flash-hukommels -

Hjerne-maskingrænseflader:Skurkagtige gadgets eller værktøjer til næste generations superhelte?Science fiction og superheltefilm skildrer hjerne-maskine-grænseflader som ondsindede robotter, der tilsluttes menneskelige hjerner til brændstof i The Matrix (øverst til venstre) eller som strømforbe

Hjerne-maskingrænseflader:Skurkagtige gadgets eller værktøjer til næste generations superhelte?Science fiction og superheltefilm skildrer hjerne-maskine-grænseflader som ondsindede robotter, der tilsluttes menneskelige hjerner til brændstof i The Matrix (øverst til venstre) eller som strømforbe -

YouTube går en snor med sine videoproducenter, annoncørerI denne 28. februar, 2017, filfoto YouTubes administrerende direktør Susan Wojcicki taler under introduktionen af YouTube TV på YouTube Space LA i Los Angeles. YouTubes video-in-review-video inden f

YouTube går en snor med sine videoproducenter, annoncørerI denne 28. februar, 2017, filfoto YouTubes administrerende direktør Susan Wojcicki taler under introduktionen af YouTube TV på YouTube Space LA i Los Angeles. YouTubes video-in-review-video inden f -

Tesla undersøger bilbrand i ShanghaiTesla bygger sin første oversøiske bilfabrik i Shanghai for at få adgang til verdens største bilmarked Den amerikanske elbilproducent Tesla sagde mandag, at den havde iværksat en undersøgelse, eft

Tesla undersøger bilbrand i ShanghaiTesla bygger sin første oversøiske bilfabrik i Shanghai for at få adgang til verdens største bilmarked Den amerikanske elbilproducent Tesla sagde mandag, at den havde iværksat en undersøgelse, eft

- Buckyballs bliver til bucky-bomber

- Plastik fra træ? Røntgenanalyse viser vej til ligninbaserede komponenter fremstillet efter mål

- Brug af satellitdata til at advare folk om vulkanudbrud

- Jordforskere bestemmer, hvordan forladt agerjord genopretter sig

- Tyngdekraftsobservationer bekræfter, at Louisiana synker

- Fem karakteristika af den videnskabelige metode