Honeycomb-lignende rammer med usædvanlige krusede former kan producere spændebestandige arkitekturer

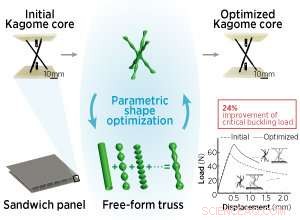

Dekonstruktion af komplekse former til simple matematiske variabler har gjort det muligt for forskere at designe og fremstille ekstremt stærke kerner til sandwichpaneler. Kredit:Elsevier

Kompositpaneler, der anbringer en porøs indre kerne mellem to solide ydre plader, bliver i stigende grad brugt i fly for at reducere vægten og samtidig bevare den strukturelle stivhed. En undersøgelse ledet af A*STAR kan hjælpe andre industrier med at udnytte fordelene ved sandwichpaneler ved at bruge tredimensionel (3-D) udskrivning til at generere kernestrukturer optimeret til forskellige mekaniske belastninger.

Mange eksisterende sandwichpaneler har kerner inspireret af de effektivt pakkede sekskantede celler inde i bistader. For nylig, forskere har undersøgt strategier til at minimere vægten af kerner ved at konstruere gitterlignende rammer, der holdes sammen af tynde bjælker kendt som truss. Men det er stadig en vedvarende udfordring at forhindre, at disse spær vrider sig eller knækker for tidligt.

En overraskende måde, som ingeniører tackler dette problem på, er ved at skifte fra normalt lige spær til dem med bump, bølger, og andre uregelmæssige træk. "Diametervariationer giver mulighed for lokal fortykkelse, hvor de højeste knækmomenter forekommer, mens du reducerer tykkelsen i andre områder langs bindingsværkerne, " forklarer Stefanie Feih fra Singapore Institute of Manufacturing Technology (SIMTech) ved A*STAR. "Vi kan derfor beholde den samme masse, men øg knækstyrken markant."

I samarbejde med forskere ved National University of Singapore (NUS) og Hong Kong University of Science and Technology (HKUST), Feih og hendes medarbejdere udviklede en metode til at identificere de stærkeste typer af uensartede spær. De opnåede dette ved at bruge matematiske teknikker til at karakterisere komplekse overflader som simple variable - glatheden af en overflade, for eksempel, eller hyppigheden af en tilbagevendende form. En beregningsalgoritme beregner derefter knækstyrken af forskellige geometriske spær, og foreslår kandidater baseret på inputdesignparametrene.

Lei Zhang, en ph.d. studerende på NUS, der var med til at lede studiet, bemærker, at med blot nogle få variabler til optimering, denne metode kan let skaleres ud over simple endimensionelle former. For at demonstrere dette, forskerne modellerede en 3-D struktur, kendt som et Kagome gitter, hvor stjerneformede bindingsværk har arme, der strækker sig i seks forskellige retninger. Deres simuleringer isolerede en ujævn struktur med 20 procent bedre spændingsmodstand end ensartede spær med samme vægt.

Fordi kommercielle fremstillingsteknologier er rettet mod at producere ensartede genstande, holdet henvendte sig til additiv fremstilling for at generere en prototype sandwichpanel ud fra den optimalt formede Kagome-gitterstruktur. Den resulterende 3-D printede kerne validerede modellens forudsigelser, sætter scenen for fremtidige industrielle applikationer.

"Nuværende gitterstrukturdesign udnytter ikke mulighederne for additiv fremstilling fuldt ud, " siger Feih. "Vores arbejde fremhæver potentialet for skræddersyede multifunktionelle designs, ved at kombinere, for eksempel, mekaniske og termiske krav i én komponent."

Sidste artikelSådan danser du til et syntetisk band

Næste artikelLufttaxier - hvorfor de ikke længere er tærter i himlen

Varme artikler

Varme artikler

-

Sammenfoldelig:En åben-lukket kasse af hængselværdighed er undersøgtKredit:PCT/US2019/020179 Væskedrevne hængsler? Kan de gøre en foldbar fold bedre? En enhed, der bedre kan modstå gentagne handlinger? Interessen for spørgsmål som det blev inspireret af patentbrem

Sammenfoldelig:En åben-lukket kasse af hængselværdighed er undersøgtKredit:PCT/US2019/020179 Væskedrevne hængsler? Kan de gøre en foldbar fold bedre? En enhed, der bedre kan modstå gentagne handlinger? Interessen for spørgsmål som det blev inspireret af patentbrem -

Amazon planlægger at levere på løftet om endnu hurtigere forsendelse, kalder det en succesKredit:CC0 Public Domain Hvis du troede, at Amazons pakker ankom hurtigere end nogensinde før, bare vent. En-dags levering er nu tilgængelig for medlemmer af Amazons Prime ekspederede forsendelse

Amazon planlægger at levere på løftet om endnu hurtigere forsendelse, kalder det en succesKredit:CC0 Public Domain Hvis du troede, at Amazons pakker ankom hurtigere end nogensinde før, bare vent. En-dags levering er nu tilgængelig for medlemmer af Amazons Prime ekspederede forsendelse -

Holdet slår verdensrekord for hurtige, præcis AI-træningDiagram, der viser dataoverførsel af en 5-lags model. Kredit:HKBU Forskere ved Hong Kong Baptist University (HKBU) har indgået et samarbejde med et hold fra Tencent Machine Learning for at skabe e

Holdet slår verdensrekord for hurtige, præcis AI-træningDiagram, der viser dataoverførsel af en 5-lags model. Kredit:HKBU Forskere ved Hong Kong Baptist University (HKBU) har indgået et samarbejde med et hold fra Tencent Machine Learning for at skabe e -

Clickety clack, lad os se tilbage:Skrivemaskiner vender tilbageDenne 28. juni, 2019-billedet viser Paul Schweitzer stående i Gramercy Typewriter Co.-værkstedet i New York, ved siden af en hylde med vintage skrivemaskiner. Schweitzer, der med sin søn, ejer Grame

Clickety clack, lad os se tilbage:Skrivemaskiner vender tilbageDenne 28. juni, 2019-billedet viser Paul Schweitzer stående i Gramercy Typewriter Co.-værkstedet i New York, ved siden af en hylde med vintage skrivemaskiner. Schweitzer, der med sin søn, ejer Grame

- Din hjerne på rummet - oversigtseffekten

- Venedig er oversvømmet, men andre byer er i meget større fare

- Sådan fremstilles en 3D-model af muskelsystemet til en videnskabsklasse

- Forskere opdager overraskende kvanteeffekt i en eksotisk superleder

- Er det tid til at regulere målrettede annoncer og de webgiganter, der tjener på dem?

- DNA-replikation i HPV