Find nøglehuller i metal 3-D print

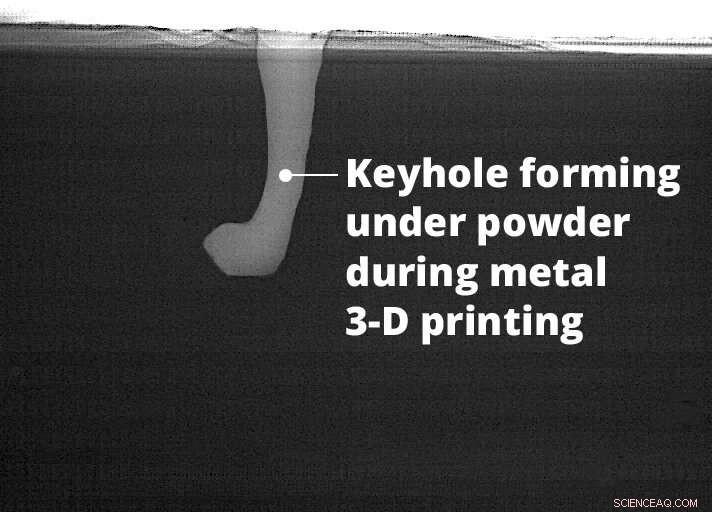

Dette billede, taget under synkrotronen på Argonne National Laboratory, viser et nøglehul, der er ved at blive dannet under metal 3D-printprocessen. Under fusion af laserpulver, en 3D-printer 'borer' et hul ind i metallet. Kredit:Carnegie Mellon University College of Engineering

Additiv fremstillings løfte om at revolutionere industrien er begrænset af et udbredt problem:små gaslommer i det endelige produkt, hvilket kan føre til revner og andre fejl.

Ny forskning offentliggjort i dag i Videnskab , ledet af forskere fra Carnegie Mellon University og Argonne National Laboratory, har identificeret hvordan og hvornår disse gaslommer dannes, samt en metode til at forudsige deres dannelse - en afgørende opdagelse, der dramatisk kunne forbedre 3-D-printprocessen.

"Undersøgelsen i dette papir vil oversætte til bedre kvalitetskontrol og bedre kontrol med arbejdet med maskinerne, sagde Anthony Rollett, en professor i materialevidenskab og teknik ved Carnegie Mellon University og en forfatter på papiret. "For at additiv fremstilling virkelig vil tage fart for de fleste virksomheder, vi skal forbedre konsistensen af de færdige produkter. Denne forskning er et stort skridt i den retning."

Forskerne brugte de ekstremt lyse højenergirøntgenstråler ved Argonnes Advanced Photon Source (APS), en DOE Office of Science brugerfacilitet, at tage superhurtige videoer og billeder af en proces kaldet Laser Power Bed Fusion (LPBF), hvor lasere bruges til at smelte og smelte materialepulver sammen.

Laserne, som scanner over hvert lag pulver for at smelte metal, hvor det er nødvendigt, bogstaveligt talt skabe det færdige produkt fra bunden. Defekter kan dannes, når lommer af gas bliver fanget i disse lag, forårsager ufuldkommenheder, der kan føre til revner eller andre nedbrud i det endelige produkt.

Indtil nu, producenter og forskere vidste ikke meget om, hvordan laseren borer ind i metallet, producerer hulrum kaldet "dampdepressioner, " men de antog, at typen af metalpulver eller laserstyrken var skylden. Som et resultat, producenter har brugt en forsøg og fejl -tilgang med forskellige typer metaller og lasere for at søge at reducere fejlene.

Faktisk, forskningen viser, at disse dampdepressioner eksisterer under næsten alle forhold i processen, uanset laser eller metal. Endnu vigtigere, forskningen viser, hvordan man kan forudsige, hvornår en lille depression vil vokse til en stor og ustabil, der potentielt kan skabe en defekt.

"Vi trækker sløret tilbage og afslører, hvad der virkelig foregår, "sagde Rollett, der også er meddirektør for NextMan Manufacturing Center i Carnegie Mellon." De fleste mennesker tror, at du skinner et laserlys på overfladen af et metalpulver, lyset absorberes af materialet, og det smelter metallet til en smeltebassin. I virkeligheden, du borer virkelig et hul i metallet. "

Ved at bruge højt specialiseret udstyr hos Argonne's APS, et af de mest kraftfulde synkrotronanlæg i verden, forskere så, hvad der sker, når laseren bevæger sig hen over metalpulverlejet for at skabe hvert lag af produktet.

Under perfekte forhold, smeltebassinets form er lavvandet og halvcirkelformet, kaldet "ledningstilstand". Men under selve udskrivningsprocessen, højeffektlaseren, ofte bevæger sig ved lav hastighed, kan ændre formen på smeltebassinet til noget som et nøglehul i en afskærmet lås:rund og stor på toppen, med en smal spids i bunden. Sådan "nøglehulsmetode" smeltning kan potentielt føre til defekter i det endelige produkt.

"Baseret på denne forskning, vi ved nu, at nøglehulsfænomenet er vigtigere, på mange måder, end pulveret, der bruges i additiv fremstilling, " sagde Ross Cunningham, en nyuddannet kandidat fra Carnegie Mellon University og en af de første forfattere af dette papir. "Vores forskning viser, at du kan forudsige de faktorer, der fører til et nøglehul - hvilket betyder, at du også kan isolere disse faktorer for bedre resultater."

Forskningen viser, at der dannes nøglehuller, når en vis lasereffekttæthed nås, som er tilstrækkelig til at koge metallet. Det her, på tur, afslører den kritiske betydning af laserfokus i den additive fremstillingsproces, et element, der hidtil har fået ringe opmærksomhed, ifølge forskerholdet.

"Nøglehulsfænomenet var i stand til at ses for første gang med sådanne detaljer på grund af omfanget og den specialiserede kapacitet udviklet hos Argonne, "sagde Tao Sun, en Argonne-fysiker og en forfatter på papiret. "Den intense højenergi røntgenstråle ved APS er nøglen til opdagelser som denne."

Eksperimentplatformen, der understøtter undersøgelse af additiv fremstilling, omfatter et laserapparat, specialiserede detektorer, og dedikerede beamline-instrumenter.

I 2016 Argonne -holdet, sammen med deres forskningspartnere, optog den første røntgenvideo nogensinde af laseradditivfremstilling på mikrometer- og mikrosekundskalaer. Denne undersøgelse øgede interessen for den indvirkning Argonne's APS kunne have på fremstillingsteknikker og udfordringer.

"Vi studerer virkelig et meget grundlæggende videnskabeligt problem, hvad der sker med metal, når du varmer det op med en højeffektlaser, "sagde Cang Zhao, en Argonne postdoc og den anden medførsteforfatter af papiret. "På grund af vores unikke eksperimentelle evne, vi er i stand til at samarbejde med vores samarbejdspartnere om eksperimenter, der virkelig er værdifulde for producenter. "

Forskerholdet mener, at denne forskning kan motivere producenter af additive produktionsmaskiner til at tilbyde mere fleksibilitet, når de kontrollerer maskinerne, og at den forbedrede brug af maskinerne kan føre til en væsentlig forbedring af det endelige produkt. Ud over, hvis der bliver handlet på disse indsigter, processen til 3D-udskrivning kan blive hurtigere.

"Det er vigtigt, fordi 3-D-print generelt er ret langsom, " sagde Rollett. "Det tager timer at udskrive en del, der er et par centimeter høj. Det er ok, hvis du har råd til at betale for teknikken, men vi skal gøre det bedre."

Varme artikler

Varme artikler

-

Samsung vil inspicere Galaxy Fold-telefoner efter anmelderklagerSamsungs nye Galaxy Fold-telefoner er prissat til $1, 980 Samsung meddelte torsdag, at de vil inspicere enheder af sin meget ventede folde-smartphone, efter at nogle anmeldere rapporterede skærmsk

Samsung vil inspicere Galaxy Fold-telefoner efter anmelderklagerSamsungs nye Galaxy Fold-telefoner er prissat til $1, 980 Samsung meddelte torsdag, at de vil inspicere enheder af sin meget ventede folde-smartphone, efter at nogle anmeldere rapporterede skærmsk -

Formålet med et kompasKompasset er en vigtig komponent i campingudstyr, vandreture eller enhver aktivitet, hvor du bruger meget tid udendørs, især alene. Dette instrument forbliver stabilt gennem dårlige vejrforhold, og de

Formålet med et kompasKompasset er en vigtig komponent i campingudstyr, vandreture eller enhver aktivitet, hvor du bruger meget tid udendørs, især alene. Dette instrument forbliver stabilt gennem dårlige vejrforhold, og de -

Placering og taleteknologi er fremtidens detailhandelForhandlere har fokuseret deres opmærksomhed på placeringen - men ikke deres placering, din placering. Kredit:Shutterstock Forhandlere, kæmper for at få kontakt med deres kunder, har prøvet nye te

Placering og taleteknologi er fremtidens detailhandelForhandlere har fokuseret deres opmærksomhed på placeringen - men ikke deres placering, din placering. Kredit:Shutterstock Forhandlere, kæmper for at få kontakt med deres kunder, har prøvet nye te -

Hvordan Lets Encrypt fordoblede internets procentdel af sikre websteder på fire årKredit:CC0 Public Domain Procentdelen af websteder, der er beskyttet med HTTPS sikker kryptering - angivet med låseikonet i adresselinjen i de fleste browsere - er sprunget fra godt 40% i 2016 t

Hvordan Lets Encrypt fordoblede internets procentdel af sikre websteder på fire årKredit:CC0 Public Domain Procentdelen af websteder, der er beskyttet med HTTPS sikker kryptering - angivet med låseikonet i adresselinjen i de fleste browsere - er sprunget fra godt 40% i 2016 t

- Ny briefing fremhæver den skadelige virkning af COVID-19 på hovedgader

- Ny rapport anbefaler større gennemsigtighed i forskningen

- Forskerteam udvikler ledskinner til sport og medicin inspireret af guldsmedevinger

- Nye materialer til at hjælpe med at stoppe lithium-ion-batteri, eksplosioner og forbedrer batteriet…

- Undersøgelse finder sammenhæng mellem lærernes økonomiske angst og jobpræstation

- Quantum information får et løft fra tyndfilmsgennembrud