En ny æra inden for 3D-print

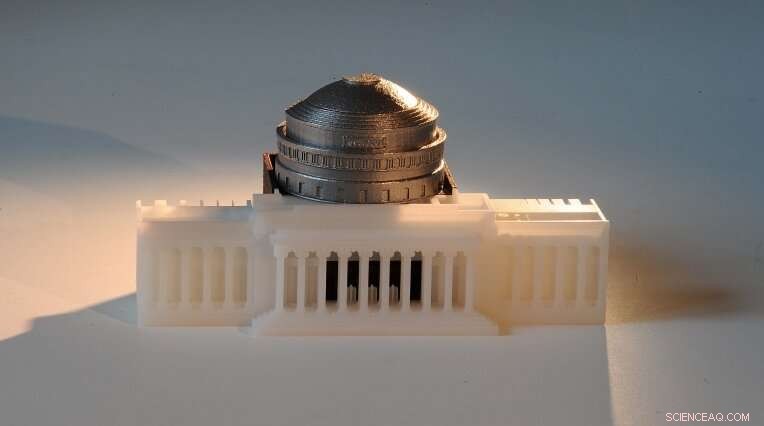

Hver komponent i denne tredelte samling af MIT's Building 10 dome blev trykt ved hjælp af en anden kommerciel additiv fremstillingsproces. Stykket blev modelleret efter et originalt design af Ely Sachs og Michael Cima efter deres opfindelse af binder jet print. Kredit:Felice Frankel

I midten af 1400-tallet, en ny teknologi, der ville ændre historiens gang, blev opfundet. Johannes Gutenbergs trykkeri, med sin bevægelige type, fremmet formidling af information og ideer, der er almindeligt anerkendt som en væsentlig medvirkende faktor for renæssancen.

Over 500 år senere, en ny type udskrivning blev opfundet i MITs laboratorier. Emanuel Sachs, professor i maskinteknik, opfundet en proces kendt som binder jet printing. I binder jet print, et inkjet-printhoved falder selektivt et flydende bindemateriale ned i en pulverleje – hvilket skaber et tredimensionelt objekt lag for lag.

Sachs opfandt et nyt navn for denne proces:3-D-print. "Min far var udgiver, og min mor var redaktør, " forklarer Sachs. "Når jeg vokser op, min far tog mig til trykkerierne, hvor hans bøger blev lavet, hvilket påvirkede min beslutning om at navngive processen 3-D print."

Sachs' binder jet printproces var en af flere teknologier udviklet i 1980'erne og 90'erne inden for det felt, der nu er kendt som additiv fremstilling, et udtryk, der er kommet til at beskrive en lang række lagbaserede produktionsteknologier. I løbet af de sidste tre årtier, der har været en eksplosion i forskning i additiv fremstilling. Disse teknologier har potentialet til at transformere den måde, utallige produkter designes og fremstilles på.

En af de mest umiddelbare anvendelser af 3-D-print har været hurtig prototyping af produkter. "Det tager lang tid at prototype ved hjælp af traditionelle fremstillingsmetoder, " forklarer Sachs. 3-D print har transformeret denne proces, muliggør hurtig iteration og test under produktudviklingsprocessen.

Denne fleksibilitet har været en game-changer for designere. "Du kan nu oprette snesevis af designs i CAD, indtaste dem i en 3-D printer, og i løbet af få timer har du alle dine prototyper, " tilføjer Maria Yang, professor i maskinteknik og direktør for MIT's Ideation Laboratory. "Det giver dig et niveau af designudforskning, som simpelthen ikke var muligt før."

I hele MIT's Department of Mechanical Engineering, mange fakultetsmedlemmer har fundet nye måder at inkorporere 3-D-print på på tværs af en bred vifte af forskningsområder. Uanset om det er udskrivning af metaldele til fly, udskrivning af objekter i nanoskala, eller fremme opdagelse af lægemidler ved at udskrive komplekse biomateriale stilladser, disse forskere tester grænserne for 3D-printteknologier på måder, der kan have varig indvirkning på tværs af industrier.

Forbedring af hastigheden, koste, og nøjagtighed

Der er flere teknologiske forhindringer, der har forhindret additiv fremstilling i at have indflydelse på niveauet af Gutenbergs trykpresse. A. John Hart, lektor i maskinteknik og direktør for MIT's Laboratory for Manufacturing and Productivity, fokuserer meget af sin forskning på at løse disse problemer.

"En af de vigtigste barrierer for at gøre 3-D-print tilgængelig for designere, ingeniører, og producenter på tværs af produktets livscyklus er hastigheden, koste, og kvaliteten af hver proces, " forklarer Hart.

Hans forskning søger at overvinde disse barrierer, og at muliggøre den næste generation af 3-D-printere, der kan bruges på fremtidens fabrikker. For at dette skal opnås, synergi mellem maskindesign, materialebehandling, og beregning er påkrævet.

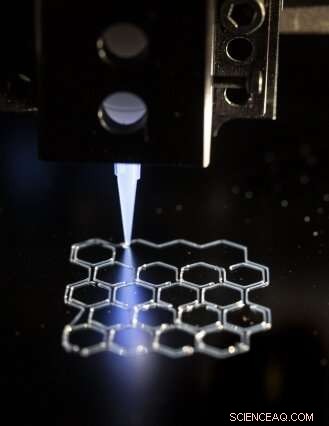

Lektor Xuanhe Zhao og ph.d.-kandidat Hyunwoo Yuk bruger 3-D printteknologier til at skabe komplekse 3-D strukturer. Her, et polymerstilladsblæk trykkes på en siliciumwafer for at give strukturel støtte til andre blækmaterialer med dårligere printbarhed under 3-D-printningsprocessen. Dette stilladsblæk kan vaskes væk efter udskrivning, efterlader en kompleks 3D-struktur lavet af materialer, der er svære at printe. Kredit:John Freidah

For at arbejde hen imod at opnå denne synergi, Harts forskningsgruppe undersøgte de processer, der er involveret i den mest kendte stil inden for 3-D-print:ekstrudering. Ved ekstrudering, plast smeltes og presses gennem en dyse i et printhoved.

"Vi analyserede processen i forhold til dens grundlæggende grænser - hvordan polymeren kunne opvarmes og blive smeltet, hvor meget kraft der kræves for at skubbe materialet gennem dysen, og den hastighed, hvormed printhovedet bevæger sig rundt, " tilføjer Hart.

Med denne nye indsigt, Hart og hans team designede en ny printer, der fungerede med hastigheder 10 gange hurtigere end eksisterende printere. Et gear, der ville have taget en til to timer at printe, kunne nu være klar på fem til 10 minutter. Denne drastiske stigning i hastigheden er resultatet af et nyt printhoveddesign, som Hart håber en dag vil blive kommercialiseret til både desktop- og industriprintere.

Selvom denne nye teknologi kan forbedre vores evne til at printe plastik hurtigt, trykning af metaller kræver en anden tilgang. For metaller, præcis kvalitetskontrol er især vigtig for industriel brug af 3-D-print. Metal 3-D-print er blevet brugt til at skabe objekter lige fra flybrændstofdyser til hofteimplantater, men det er kun lige begyndt at blive mainstream. Genstande fremstillet ved hjælp af metal 3-D-print er særligt modtagelige for revner og fejl på grund af de store termiske gradienter, der er iboende i processen.

For at løse dette problem, Hart indlejrer kvalitetskontrol i selve printerne. "Vi bygger instrumentering og algoritmer, der overvåger udskrivningsprocessen og registrerer, om der er fejl - så små som et par mikrometer - når objekterne udskrives, " forklarer Hart.

Denne overvågning suppleres af avancerede simuleringer, herunder modeller, der kan forudsige, hvordan det pulver, der bruges som råmateriale til udskrivning, fordeles og kan også identificere, hvordan man ændrer udskrivningsprocessen for at tage højde for variationer.

Harts gruppe har været banebrydende i brugen af nye materialer i 3-D-print. Han har udviklet metoder til print med cellulose, verdens mest udbredte polymer, samt kulstof nanorør, nanomaterialer, der kunne bruges i fleksibel elektronik og billige radiofrekvensmærker.

Når det kommer til 3D-print på nanoskala, Harts kollega Nicholas Xuanlai Fang, professor i maskinteknik, har rykket grænserne for, hvor små disse materialer kan være.

Ph.d.-kandidat Pierre Sphabmixay undersøger en vævsprøve i professor Linda Griffiths laboratorium. Kredit:John Freidah

Udskrivning af nanomaterialer ved hjælp af lys

Inspireret af halvleder- og siliciumchipindustrien, Fang har udviklet en 3-D printteknologi, der muliggør print i nanoskala. Som ph.d. studerende, Fang blev først interesseret i 3-D-print, mens han ledte efter en mere effektiv måde at fremstille mikrosensorer og mikropumper, der bruges til medicinafgivelse.

"Før 3D-udskrivning, du havde brug for dyre faciliteter til at lave disse mikrosensorer, " forklarer Fang. "Dengang, du ville sende designlayouts til en siliciumproducent, så ville du vente fire til seks måneder, før du fik din chip tilbage." Processen var så tidskrævende, at det tog en af hans laboranter fire år at få otte små oblater.

Da fremskridt inden for 3-D-printteknologier gjorde fremstillingsprocesser for større produkter billigere og mere effektive, Fang begyndte at forske i, hvordan disse teknologier kunne bruges i meget mindre skala.

Han vendte sig til en 3-D printproces kendt som stereolitografi. I stereolitografi, lys sendes gennem en linse og får molekyler til at hærde til tredimensionelle polymerer - en proces kendt som fotopolymerisation.

Størrelsen af objekter, der kunne udskrives ved hjælp af stereolitografi, var begrænset af bølgelængden af lyset, der blev sendt gennem den optiske linse - eller den såkaldte diffraktionsgrænse - som er omkring 400 nanometer. Fang og hans team var de første forskere til at bryde denne grænse.

"Vi tog hovedsageligt præcisionen af optisk teknologi og anvendte den til 3-D-print, " siger Fang. Processen, kendt som projektionsmikro-stereolitografi, omdanner en lysstråle til en række bølgede mønstre. De bølgede mønstre overføres gennem sølv for at producere fine linjer så små som 40 nm, som er 10 gange mindre end diffraktionsgrænsen og 100 gange mindre end bredden af en hårstrå.

Muligheden for at mønstre disse små funktioner ved hjælp af 3-D-print kan rumme utallige applikationer. En anvendelse af den teknologi, Fang har forsket i, er skabelsen af en lille skumlignende struktur, der kunne bruges som et substrat til katalytisk konvertering i bilmotorer. Denne struktur kunne behandle drivhusgasser på molekylært niveau i øjeblikke efter en motorstart.

"Når du starter din motor første gang, det er det mest problematiske for flygtige organiske komponenter og giftige gasser. Hvis vi skulle varme denne katalysator op hurtigt, vi kunne behandle disse gasser mere effektivt, " forklarer han.

Fang har også skabt en ny klasse af 3-D printede metamaterialer ved hjælp af projektionsmikro-stereolitografi. Disse materialer er sammensat af komplekse strukturer og geometrier. I modsætning til de fleste faste materialer, metamaterialerne udvider sig ikke med varme og krymper ikke med kulde.

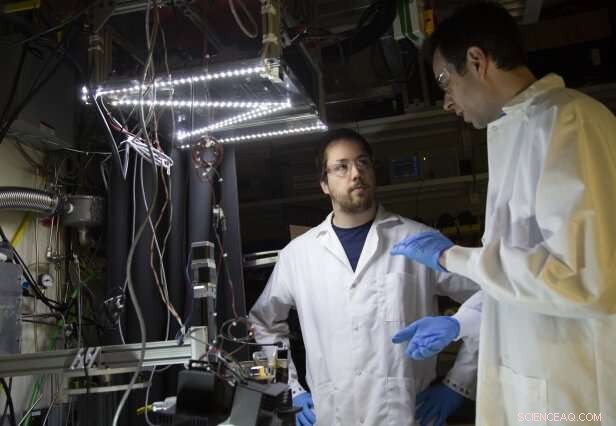

Lektor John Hart taler med kandidatstuderende David Griggs foran sit laboratoriums specialbyggede selektive lasersmeltesystem. I systemet, en laser scannes præcist over metalpulver, smeltning af pulveret for at danne en 3-D del lag for lag. Kredit:John Freidah

"Disse metamaterialer kan bruges i printkort for at forhindre overophedning eller i kameralinser for at sikre, at der ikke er nogen krympning, der kan få en linse i en drone eller UAV til at miste fokus, " siger Fang.

For nylig, Fang har indgået et samarbejde med Linda Griffith, Ingeniørskolen Undervisning Innovation Professor i Biologisk og Mekanisk Teknik, at anvende projektionsmikro-stereolitografi på bioingeniørområdet.

Dyrkning af menneskeligt væv ved hjælp af 3-D-print

Menneskelige celler er ikke programmeret til at vokse i en todimensionel petriskål. Mens celler taget fra en menneskelig vært kan formere sig, når de først er blevet tykke nok, sulter de i det væsentlige ihjel uden konstant tilførsel af blod. Dette har vist sig at være særligt problematisk inden for vævsteknologi, hvor læger og forskere er interesserede i at dyrke væv i en skål til brug ved organtransplantationer.

For at cellerne skal vokse på en sund måde og organisere sig i væv in vitro, de skal placeres på en struktur eller 'stillads'. I 1990'erne, Griffith, en ekspert i vævsteknologi og regenerativ medicin, vendte sig til en ny teknologi for at skabe disse stilladser – 3-D-print.

"Jeg vidste, at for at replikere kompleks menneskelig fysiologi in vitro, vi var nødt til at lave mikrostrukturer i stilladserne for at transportere næringsstoffer til celler og efterligne de mekaniske belastninger, der er til stede i det faktiske organ, " forklarer Griffith.

Hun var med til at opfinde en 3-D printproces til at lave stilladser af det samme biologisk nedbrydelige materiale, der bruges i suturer. Små komplekse netværk af kanaler med en forgrenet arkitektur blev trykt i strukturen af disse stilladser. Blod kunne rejse gennem kanalerne, tillader celler at vokse og til sidst begynde at danne væv.

I løbet af de sidste to årtier, denne proces er blevet brugt på tværs af forskellige medicinske områder, herunder knogleregenerering og voksende brusk i form af et menneskeligt øre. Mens Griffith og hendes samarbejdspartnere oprindeligt satte sig for at regenerere en lever, meget af deres forskning har fokuseret på, hvordan leveren interagerer med lægemidler.

"Når vi med succes dyrkede levervæv, næste skridt var at tackle udfordringen med at få nyttig information om prædikativ lægemiddeludvikling fra det, " tilføjer Griffith.

At udvikle mere komplekse stilladser, der giver bedre prædikativ information, Griffith samarbejdede med Fang om at anvende sine nano-3-D printteknologier til vævsteknologi. Sammen, de har bygget en skræddersyet projektion mikro-stereolitografi maskine, der kan udskrive høj opløsning stilladser kendt som lever mesofysiologiske systemer (LMS). Mikrostereolitografitryk gør det muligt for stilladserne, der udgør LMS, at have kanaler så små som 40 mikron brede. Disse små kanaler muliggør perfusion af det biokunstige organ ved en forhøjet strømningshastighed, som tillader ilt at diffundere gennem den tætpakkede cellemasse.

3-D-printede objekter relateret til professor John Harts forskning, herunder:en skalamodel af en optimeret flyvingekerne (øverst); et metalbor og to ringe (i midten og til højre) produceret af Desktop Metal, en virksomhed Hart var med til at stifte i 2015; et plastik gear (nederst til venstre), trykt på en højhastighedsmaskine opfundet af Harts laboratorium, der er 10 gange hurtigere end kommercielle modparter; og et fleksibelt mesh (midten nederst) til brug i tilpassede medicinske seler. Kredit:Felice Frankel

"Ved at udskrive disse mikrostrukturer i flere detaljer, vi kommer tættere på et system, der giver os nøjagtige oplysninger om lægemiddeludviklingsproblemer som leverbetændelse og lægemiddeltoksicitet, ud over nyttige data om enkeltcellet cancermetastaser, " siger Griffith.

I betragtning af leverens centrale rolle i behandling og metabolisering af lægemidler, evnen til at efterligne dens funktion i et laboratorium har potentialet til at revolutionere området for lægemiddelopdagelse.

Griffiths team anvender også deres projektionsmikro-stereolitografiteknik til at skabe stilladser til dyrkning af inducerede pluripotente stamceller i menneskelignende hjernevæv. "Ved at dyrke disse stamceller i de 3-D printede stilladser, vi håber at være i stand til at skabe den næste generation af mere modne hjerneorganoider for at studere komplekse sygdomme som Alzheimers, " forklarer Pierre Sphabmixay, en maskiningeniør Ph.D. kandidat i Griffiths laboratorium.

Samarbejde med industrien

For at 3-D-print skal have en varig indflydelse på, hvordan produkter både designes og fremstilles, forskere skal arbejde tæt sammen med industrien. For at hjælpe med at bygge bro over denne kløft, MIT Center for Additive and Digital Advanced Production Technologies (APT) blev lanceret i slutningen af 2018.

"Idéen var at krydse forskning i additiv fremstilling, industriel udvikling, og uddannelse på tværs af discipliner alt under paraplyen af MIT, " forklarer Hart, der grundlagde og fungerer som direktør for APT. "Vi håber, at APT vil hjælpe med at fremskynde indførelsen af 3-D-print, og giver os mulighed for bedre at fokusere vores forskning mod sande gennembrud ud over, hvad man kan forestille sig i dag."

Siden APT blev lanceret i november 2018, MIT og de tolv stiftende medlemmer af virksomheden – som omfatter virksomheder som ArcelorMittal, Autodesk, Bosch, Formlabs, General Motors, og Volkswagen-koncernen – har mødt hinanden både på en stor messe i Tyskland og på campus. Seneste, de mødtes på MIT til en workshop om skalerbar arbejdsstyrketræning til additiv fremstilling.

"Vi har skabt en samarbejdsforbindelse for APT's medlemmer for at forene og løse fælles problemer, der i øjeblikket begrænser anvendelsen af 3-D-printning – og mere generelt, nye koncepter inden for digitalt drevet produktion – i stor skala, " tilføjer Haden Quinlan, programleder i APT. Mange betragter også Boston som epicentret for 3-D-printinnovation og iværksætteri, takket være flere hurtigt voksende lokale startups grundlagt af MIT-fakultetet og alumner.

Indsatser som APT, kombineret med det banebrydende arbejde, der udføres inden for additiv fremstilling på MIT, kunne omforme forholdet mellem forskning, design og fremstilling af nye produkter på tværs af brancher.

Designere kunne hurtigt prototype og iterere designet af produkter. sikrere, mere nøjagtige metalhængsler kunne udskrives til brug i fly eller biler. Metamaterialer kunne udskrives for at danne elektroniske chips, der ikke overophedes. Hele organer kunne dyrkes fra donorceller på 3-D printede stilladser. Selvom disse teknologier måske ikke udløser den næste renæssance, som trykkeriet gjorde, de tilbyder løsninger på nogle af de største problemer, samfundet står over for i det 21. århundrede.

Denne historie er genudgivet med tilladelse fra MIT News (web.mit.edu/newsoffice/), et populært websted, der dækker nyheder om MIT-forskning, innovation og undervisning.

Varme artikler

Varme artikler

-

Sensorer i det offentlige rum kan være med til at skabe byer, der er både smarte og omgængeligeOverfyldte skraldespande er en måde at ødelægge det offentlige rums faciliteter, men sensorer kan nu advare kommunalbestyrelsen, når skraldespandene skal tømmes. Kredit:Wikimedia Hvordan er smarte

Sensorer i det offentlige rum kan være med til at skabe byer, der er både smarte og omgængeligeOverfyldte skraldespande er en måde at ødelægge det offentlige rums faciliteter, men sensorer kan nu advare kommunalbestyrelsen, når skraldespandene skal tømmes. Kredit:Wikimedia Hvordan er smarte -

$5 Raspberry Pi boards power ventilatorer i COVID-19 kampKredit:CC0 Public Domain Raspberry Pi Foundation optrapper produktionen af sine Zero single-core boards for at hjælpe med at bekæmpe coronavirus. Pi Zero vil blive brugt til at drive ventilator

$5 Raspberry Pi boards power ventilatorer i COVID-19 kampKredit:CC0 Public Domain Raspberry Pi Foundation optrapper produktionen af sine Zero single-core boards for at hjælpe med at bekæmpe coronavirus. Pi Zero vil blive brugt til at drive ventilator -

Air Canada vil midlertidigt afskedige halvdelen af sin arbejdsstyrkeAir Canada har suspenderet de fleste af sine internationale flyvninger på grund af coronavirus Air Canada meddelte mandag, at de midlertidigt ville afskedige næsten halvdelen af sine ansatte og

Air Canada vil midlertidigt afskedige halvdelen af sin arbejdsstyrkeAir Canada har suspenderet de fleste af sine internationale flyvninger på grund af coronavirus Air Canada meddelte mandag, at de midlertidigt ville afskedige næsten halvdelen af sine ansatte og -

Ægteskab kun et klik væk for Chinas desperate enlige mændWebsites forbinder lovelorn kinesiske mænd med vietnamesiske kvinder, presset af fattigdom derhjemme til at gifte sig tusinder af miles væk Ægteskab med en vietnamesisk brud er bare et klik - og e

Ægteskab kun et klik væk for Chinas desperate enlige mændWebsites forbinder lovelorn kinesiske mænd med vietnamesiske kvinder, presset af fattigdom derhjemme til at gifte sig tusinder af miles væk Ægteskab med en vietnamesisk brud er bare et klik - og e

- Sådan fungerer kaffeprintere

- Hvad er en aritmetisk sekvens?

- Silicon Valley vidunderkind Zuckerberg i øjet af stormen

- Wildfire jævner den historiske by i Californien, mens indbyggerne flygter fra flammerne

- De første resultater fra Dark Energy Survey

- Bevæbning af nanopartikler til kræftdiagnose og behandling