Laserbaseret ultralyd registrerer defektproducerende funktioner i metal 3D-print

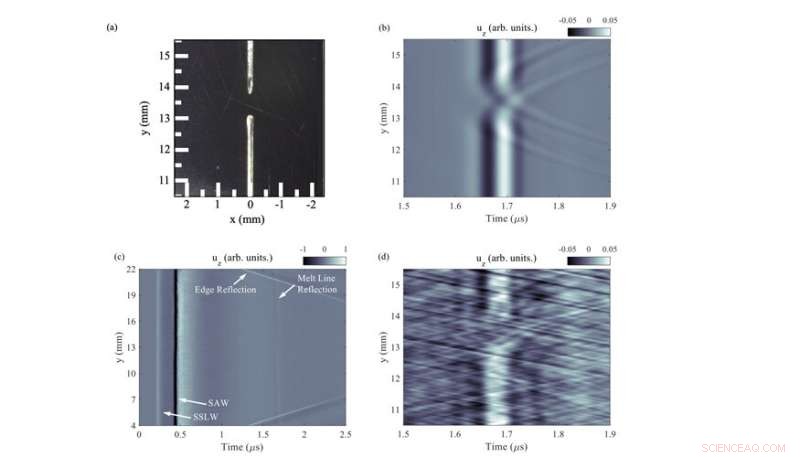

Et team fra Lawrence Livermore National Laboratory demonstrerede, at en diagnostik, der inkorporerer akustiske overfladebølger – genereret af laserbaseret ultralyd – effektivt og nøjagtigt kunne evaluere lasersmeltelinjer og finde defekter i laserpulverbed fusionsmetal 3D-print ved at sprede akustisk energi fra smeltelinjer, hulrum og overfladefunktioner, der hurtigt kan opdages. Kredit:David Stobbe/LLNL

Lawrence Livermore National Laboratory (LLNL) forskere har udviklet en ny helt optisk ultralydsteknik, der er i stand til at udføre on-demand karakterisering af smeltespor og detektere dannelse af defekter i en populær metal 3D printproces.

I et papir udgivet af Scientific Reports , foreslår laboratorieforskere en diagnosticering ved hjælp af overfladeakustiske bølger (SAW), genereret af laserbaseret ultralyd, der kan afsløre små overflade- og undergrundsdefekter i laserpulverbedfusion (LPBF) metal 3D-print. Holdet rapporterede, at det system, de udviklede, effektivt og præcist kan evaluere lasersmeltelinjer - de spor, hvor laseren gør metalpulver flydende i LPBF-udskrivning - ved at sprede akustisk energi fra smeltelinjer, hulrum og overfladeegenskaber, der hurtigt kan detekteres. Holdet validerede resultaterne ved hjælp af optisk mikroskopi og røntgencomputertomografi (CT).

"Vi håber, at dette arbejde demonstrerer potentialet for et helt optisk ultralydssystem, der er i stand til hurtig, on-demand in situ karakterisering af LPBF processer og pulvere," sagde LLNL ingeniør og hovedefterforsker David Stobbe. "Det demonstrerede laserbaserede ultralyd, overflade-akustiske bølgesystem viste fremragende følsomhed over for overflade- og overfladeegenskaber, herunder brud på LPBF-smeltelinjen, metaloverfladestænk og underjordiske lufthuller."

Overfladeakustiske bølger er historisk blevet brugt til at karakterisere overflade- og overfladeegenskaber såsom revner, gruber og svejsninger i ingeniørmaterialer og bruges i geologi - i en meget større længdeskala - til at detektere underjordiske funktioner såsom huler. På grund af deres overflade- og følsomhed nær overfladen er SAW'er velegnede til at karakterisere smeltelinjer i LPBF-udskrivning, ifølge forskere.

For at teste dette potentiale udførte LLNL-teamet eksperimenter ved at producere lasersmeltede linjer ved hjælp af en fiberlaser rettet ind i et vakuumkammer og producerede prøver af titanlegering til analyse med 100 watt, 150 watt og 350 watt drevne lasere. Dernæst udviklede de en metode til at producere og detektere akustiske overfladebølger ved at bruge en pulserende laser til at generere ultralyd og målte forskydningen med et fotorefraktivt Iaser-interferometer.

Holdet udførte også simuleringer for at informere de eksperimentelle målinger og hjælpe med at fortolke resultaterne. De simulerede og målte forskydningen fra den pulserende laser og viste spredning fra smeltelinjen, samt brud i smeltelinjen, metalstænk ved siden af smeltelinjen og underjordiske lufthuller under smeltelinjen. Holdet målte de samme funktioner eksperimentelt og observerede fremragende overensstemmelse mellem simulering og eksperiment.

Resultaterne fra laserbaserede ultralyd (LBU) eksperimenter blev valideret med optisk mikroskopi for overfladeegenskaberne og røntgencomputertomografi for sub-surface funktionerne. Forskere rapporterede, at sammenlignet med røntgen-CT er LBU-systemet "bedre i stand til at udføre inspektion i realtid og kan erhverve og behandle data i en hurtigere hastighed."

"Brug af den laserbaserede ultralyd forkortede betydeligt tiden for hulrumsdetektion under overfladen sammenlignet med konventionel røntgen-CT fra dage til minutter," sagde LLNL-ingeniør og hovedforfatter Kathryn Harke. "Selvom der skal gøres mere udvikling før implementering af denne diagnostik til overvågning i processen, er vores team begejstrede over disse indledende resultater."

Laboratorieforskere sagde, at selv om metoden er velegnet til in situ-implementering i LPBF-udskrivning, er der grænser for størrelsen og dybden af detekterbare hulrum, og in situ-overvågning eller post-build-inspektion ville kræve yderligere udvikling.

"Et system som dette kan finde anvendelse til hurtigt at kvalificere nye LPBF-maskiner og in-service-maskiner efter ændringer af metalpulver-råmateriale eller modifikationer af smeltelaserens effekt eller scanningshastighed," sagde Stobbe.

Laboratoriets medforfattere inkluderede Joe Tringe, som udtænkte ideen og LDRD-projektet, og Nick Calta, som designede LPBF-prøverne og udførte optisk mikroskopi. + Udforsk yderligere

Forskere måler elektronemission for at forbedre forståelsen af laserbaseret metal 3-D printning

Varme artikler

Varme artikler

-

Atomiske ufuldkommenheder flytter kvantekommunikationsnetværk tættere på virkelighedenEnkelte centrifugeringer i siliciumcarbid absorberer og udsender enkeltfotoner baseret på tilstanden af deres spin. Kredit:Prof. David Awschalom Et internationalt team ledet af University of Chi

Atomiske ufuldkommenheder flytter kvantekommunikationsnetværk tættere på virkelighedenEnkelte centrifugeringer i siliciumcarbid absorberer og udsender enkeltfotoner baseret på tilstanden af deres spin. Kredit:Prof. David Awschalom Et internationalt team ledet af University of Chi -

Muon g-2-eksperimentet er begyndt sin søgen efter fantompartikler med sin verdensberømte og godt r…Muon g-2 elektromagnet på Fermilab, klar til at modtage en stråle af muonpartikler. Ringen genererer et bemærkelsesværdigt ensartet magnetfelt, hvormed forskere vil studere egenskaberne ved muonen i e

Muon g-2-eksperimentet er begyndt sin søgen efter fantompartikler med sin verdensberømte og godt r…Muon g-2 elektromagnet på Fermilab, klar til at modtage en stråle af muonpartikler. Ringen genererer et bemærkelsesværdigt ensartet magnetfelt, hvormed forskere vil studere egenskaberne ved muonen i e -

GEM forenkler den indre struktur af protoner og deres kollisionerNår en proton kolliderer med en proton, gluonet, der udsendes af en af valenskvarkerne, kan interagere med en virtuel kvark fra kvark-antikvark-parret inde i den anden proton. Ifølge GEM-modellen, r

GEM forenkler den indre struktur af protoner og deres kollisionerNår en proton kolliderer med en proton, gluonet, der udsendes af en af valenskvarkerne, kan interagere med en virtuel kvark fra kvark-antikvark-parret inde i den anden proton. Ifølge GEM-modellen, r -

Omhyggeligt udformede lysimpulser styrer neuronaktivitetIllinois -forskere brugte ultrahurtige pulser af skræddersyet lys til at få neuroner til at fyre i forskellige mønstre, det første eksempel på sammenhængende kontrol i en levende celle. Kredit:Stephen

Omhyggeligt udformede lysimpulser styrer neuronaktivitetIllinois -forskere brugte ultrahurtige pulser af skræddersyet lys til at få neuroner til at fyre i forskellige mønstre, det første eksempel på sammenhængende kontrol i en levende celle. Kredit:Stephen

- Side-by-side afsætning af atomisk flade halvlederplader forbedrer solcellekonverteringseffektivitet…

- Studentledede indsatser kan hjælpe med at gøre universitetscampusser sikre og stigmafrie zoner

- Strandaffald samler sig i forudsigelige mønstre på Washingtons og Oregons kyster

- Europa og andre planetariske kroppe kan have overflader med ekstremt lav densitet

- Ny software bringer cryo-EM-kort i lavere opløsning i fokus

- Omdesign byens madhaver for at levere maksimal fordel