Fremstilling af lettere køretøjer med magnesiumlegeringer

Barber kun 100 kg af en bils vægt, og du vil øge dens energieffektivitet med omkring 3,5 %. Kredit:iStock

EPFL-forskere har udviklet modeller af magnesiumlegeringer for at forstå, hvordan man gør metallet mere bøjeligt. Magnesium er det letteste metal på jorden, men det kan ikke nemt formes til brugbare former. Forskerne håber, at modellerne vil føre til opdagelsen af nye, mere formbare legeringer, så bilfabrikanterne kan lave lettere køretøjer, der forbruger mindre energi.

Barber kun 100 kg af en bils vægt, og du vil øge dens energieffektivitet med omkring 3,5 procent. At lave lettere maskiner og udstyr er et mål for producenter i industrier lige fra bilindustrien til rumfart. Og nøglen kunne bare være magnesium – et metal, der ikke kun er fire gange lettere end stål, men er også let at finde. Fangsten er, at rent magnesium er svært at strække og danne og derfor ikke kan bruges som det er. Så, forskere ved EPFL's Laboratory for Multiscale Mechanics Modeling udviklede en model til at forudsige, hvordan metallet opfører sig, når det blandes med forskellige elementer for at bestemme, hvilken type legering der giver den deformationskapacitet, der er nødvendig til industrielle applikationer. Deres forskning blev offentliggjort i dag i Videnskab .

Lettere, mere formbare legeringer

"Magnesium bliver meget mere formbart, hvis du tilføjer nogle få atomer af sjældne jordarters metaller, kalk, eller mangan, " siger William Curtin, en professor ved EPFL's School of Engineering. "Vi ønskede at forstå, hvad der foregår i disse legeringer på atomniveau, så vi kan identificere, hvilke elementer vi skal tilføje og i hvilke mængder for at gøre metallet bøjeligt." Magnesium kan værdsættes for sin ultralave vægt, men den har også meget lav duktilitet. "Det betyder, at den let kan gå i stykker, hvis den er deformeret, og så det kan endnu ikke erstatte stål eller aluminium, " siger Curtin. Løsningen er at finde lave omkostninger, let tilgængelige mineraler, der kan bruges til at skabe magnesiumlegeringer. Sjældne jordarters metaller som yttrium og cerium er yderst effektive, men opfylder ellers ikke disse kriterier.

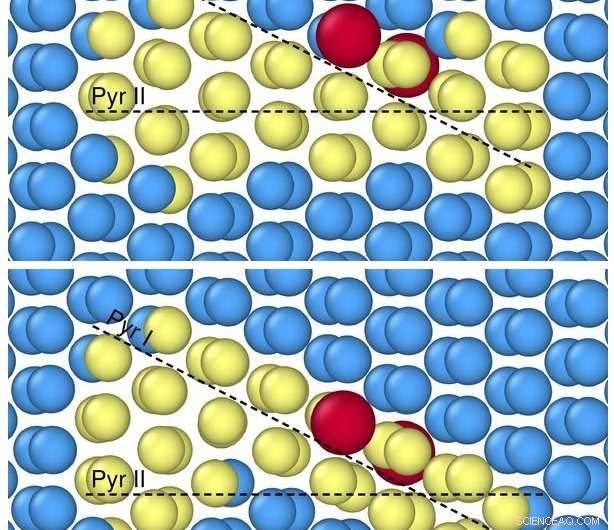

De to figurer viser de indledende og endelige atomkonfigurationer af "cross-slip"-processen i nærværelse af to Yttrium-atomer. Blå atomer er Mg-atomer, der er næsten i det perfekte Mg-krystalmiljø, gule atomer er Mg-atomer, der er langt fra det perfekte Mg-krystalmiljø, og angiver således strukturen og atomerne involveret i "dislokations"-defekten. Røde atomer er to Y-opløste stoffer. Kredit:Ecole Polytechnique Federale de Lausanne

Disse forskere har tidligere identificeret de fysiske egenskaber, der gør rent magnesium svært at forme. Det var velkendt, at tilføjelse af visse elementer kan gøre det mere formbart. Men forskerne har ikke en god forståelse af de fysiske mekanismer, der finder sted - hvilket betyder, at de har svært ved at forudsige, hvad de bedste legeringer ville være. "Ingeniører designer og tester ofte nye legeringer af stål og aluminium, de mest brugte metaller, at udvikle lettere, mere faste eller mere formbare forbindelser, " siger Curtin. Men de faktorer, der påvirker en legerings duktilitet, forbliver et mysterium, og mange materialer udvikles stadig eksperimentelt.

At studere metaller på atomær skala

EPFL-forskerne undersøgte vekselvirkningerne mellem magnesiumatomer og atomerne af de grundstoffer, der blev tilsat for at lave legeringerne. De fandt ud af, at visse atomer udløser en proces, der "ophæver" den mekanisme, der gør magnesium svært at forme. Magnesiums lave duktilitet skyldes dets lave antal bevægelige dislokationer, som er de lineære defekter, der får metaller til at flyde plastisk, og som gør det mindre sandsynligt, at det går i stykker, når det deformeres. Forskerne fandt ud af, at tilføjelse af visse elementer væsentligt øger antallet af bevægelige dislokationer og derfor forbedrer metallets deformationskapacitet. De brugte derefter flere måneder på at bruge EPFL's High Performance Computing-system til via kvantemekanik at beregne, hvilke kombinationer af atomer, der resulterer i den højeste duktilitet. "Vi var virkelig heldige at have adgang til dette udstyr, som lader os begynde at arbejde med det samme, " siger Curtin.

For nu er legeringerne stadig i modelleringsstadiet. Næste trin vil være fremstilling i laboratoriet for at se, om de har de rigtige egenskaber til industriel brug og kan fremstilles i stor skala.

Varme artikler

Varme artikler

-

Vandledende membran gør det muligt for kuldioxid at omdanne til brændstof mere effektivtKredit:CC0 Public Domain Methanol er et alsidigt og effektivt kemikalie, der bruges som brændstof til fremstilling af utallige produkter. Kuldioxid (CO2), på den anden side, er en drivhusgas, der

Vandledende membran gør det muligt for kuldioxid at omdanne til brændstof mere effektivtKredit:CC0 Public Domain Methanol er et alsidigt og effektivt kemikalie, der bruges som brændstof til fremstilling af utallige produkter. Kuldioxid (CO2), på den anden side, er en drivhusgas, der -

Søger efter egenskaberne ved prisvindende vinKredit:WSU Prisvindende vine har en tendens til at være mere komplekse, og de bedste har høje ethanol- og sukkerniveauer. Det er konstateringen af et nyligt papir i Journal of Wine Research f

Søger efter egenskaberne ved prisvindende vinKredit:WSU Prisvindende vine har en tendens til at være mere komplekse, og de bedste har høje ethanol- og sukkerniveauer. Det er konstateringen af et nyligt papir i Journal of Wine Research f -

Ingeniører opdager blyfri perovskit halvleder til solceller ved hjælp af dataanalyse, supercompute…En atommodel af KBaTeBiO6 (til venstre), den mest lovende af 30, 000 oxider i et potentielt solpanel. Til højre ses et scannings transmissionselektronmikrograf, der viser atomstrukturen af KBaTeBiO6

Ingeniører opdager blyfri perovskit halvleder til solceller ved hjælp af dataanalyse, supercompute…En atommodel af KBaTeBiO6 (til venstre), den mest lovende af 30, 000 oxider i et potentielt solpanel. Til højre ses et scannings transmissionselektronmikrograf, der viser atomstrukturen af KBaTeBiO6 -

Forskere er pionerer på en grønnere måde at skabe sammenvævede polymerer med blåt lysUniversity of Delaware forskere lavede universitetets logo ved hjælp af deres nyudviklede polymerisationsteknik. Kredit:Abhishek Shete/ University of Delaware Et par ingeniører ved University of D

Forskere er pionerer på en grønnere måde at skabe sammenvævede polymerer med blåt lysUniversity of Delaware forskere lavede universitetets logo ved hjælp af deres nyudviklede polymerisationsteknik. Kredit:Abhishek Shete/ University of Delaware Et par ingeniører ved University of D

- Undergraduate biologi lærebøger undlader at undervise i, hvordan videnskab kan forbedre praksis i …

- Forbedring af jernbanesektorens konkurrenceevne

- Konvertering af kul ville hjælpe Chinas smog for klimaets regning

- Hvordan gammelt støv fra havbunden er med til at forklare klimahistorien

- Sådan konverteres Miles til 10ths of a Mile

- Tailings dumpet i Portman Bay fortsætter med at frigive metaller i havet 25 år senere