Simulering og optimering af industrielle spindeprocesser

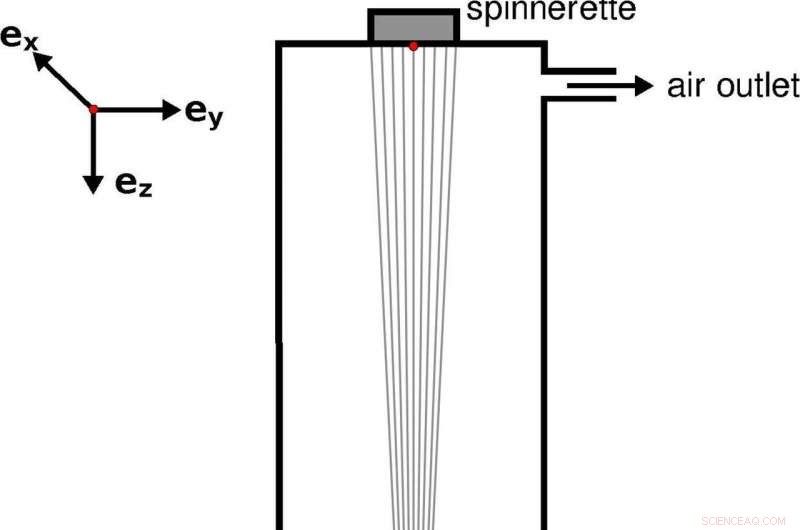

Filamenterne blæses tørre med luft eller gas, mens de falder gennem spindekanalen, fjernelse af opløsningsmidlet. Kredit:Fraunhofer-Gesellschaft

Spinding polymer filamenter, for eksempel til personlige plejeartikler, er meget komplekst:simulering af de involverede processer er for meget til at håndtere den aktuelt tilgængelige computerkraft. Fraunhofer-forskere har med succes anvendt nye tilgange til at forenkle de beregninger, der er nødvendige for simulering. Nu kan komplette spindeprocesser simuleres for første gang, give en bedre forståelse af processerne og i høj grad forenkle deres optimering.

Varmebestandige materialer til flyturbiner, artikler og tøj til personlig pleje er ofte lavet med polymerfibre. Disse fibre består af et stort antal filamenter med en diameter i størrelsesordenen nogle få mikrometer, som er sammenflettet med hinanden. Filamenterne fremstilles ved hjælp af spindeprocesser, der på en måde ligner en nudelpresse, der bruges til at lave spaghetti. Først blandes polymeren med et opløsningsmiddel for at gøre den tyktflydende, altså mere flydende, så den kan presses gennem en spindeplade, en slags si, der indeholder tusindvis af mikrohuller. De resulterende ultrafine filamenter falder derefter gennem en flere meter lang kanal. Mens de falder, blæses de tørre med luft eller gas, således fjerner opløsningsmidlet. De enkelte filamenter vikles op på store spoler i bunden af kanalen. Indtil nu har det ikke været muligt at simulere sådanne spindeprocesser som helhed:de er simpelthen for komplekse, kræver simulering af milliarder af uendeligt små rumlige celler. Tidligere skulle virksomheder, der søgte at optimere spindeprocesser, anskaffe et pilotsystem, der kostede flere hundrede tusinde euro, og derefter køre test for hver af de utallige parametre.

Præcis simulering af hele processen

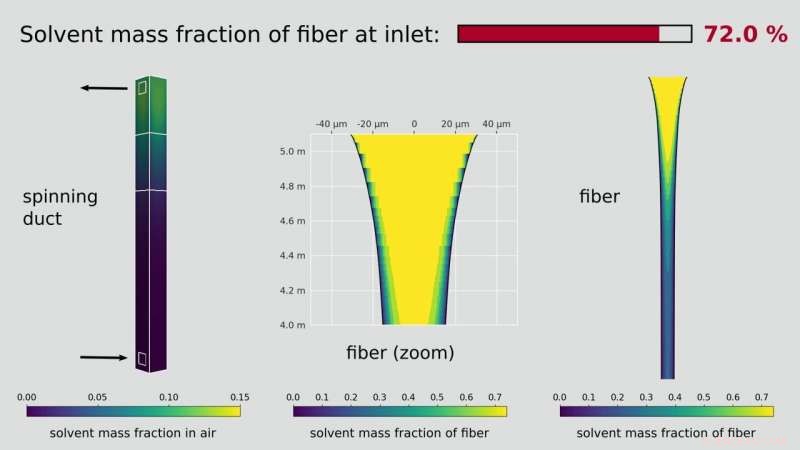

For første gang har forskere ved Fraunhofer Institute for Industrial Mathematics ITWM i Kaiserslautern udviklet et værktøj, der er i stand til at simulere spindeprocesser, der involverer tusindvis af filamenter. "Vores simulering gengiver opløsningsmiddelkoncentrationen i hver enkelt filament, såvel som den gensidige interaktion mellem alle filamenter og gasstrømmen, " siger Dr. Walter Arne, forskningsassistent hos Fraunhofer ITWM. "Den resulterende simulering repræsenterer ikke kun systemets fuldstændige aerodynamiske situation, for eksempel hastigheds- og temperaturprofiler og opløsningsmiddelfordeling, den genererer også de relevante tilstandsvariable langs filamenterne, for eksempel temperatur." Det betyder, at produktionsvirksomheder hurtigt og nemt kan komme til bunds i vanskeligheder i produktionsprocessen, kan øge deres forståelse af de afgørende parametre og kan opskalere nye fremstillingsprocesser med relativ lethed. Et eksempel:Når turbulenseffekter i kanalen er så kraftige, at de enkelte filamenter gentagne gange kommer i kontakt og klæber sammen, Dr. Arne og hans kolleger kan bruge simuleringen til at undersøge gasstrømmen og optimere den med nye komponentdele for at eliminere problemet. Dette reducerer produktionsspild og øger filamentkvaliteten.

Simuleringen viser opløsningsmiddelkoncentrationen i hver enkelt filament. Kredit:Fraunhofer-Gesellschaft

Mål nået ved hjælp af forskellige forenklinger

En række nye funktioner har gjort det muligt for Fraunhofer ITWM-forskningsteamet at holde simuleringens kompleksitet på håndterbare niveauer. "Vi begynder med gasstrømmen i kanalen, som den ville være uden tilstedeværelsen af filamenterne. Vi betragter ikke selve filamenterne som tredimensionelle objekter, men snarere som endimensionelle kurver, Arne forklarer dog. ikke kun "danser" filamenterne i gasstrømmen, de påvirker også flowet, mens de gør det. Skyder nedad med en hastighed på op til ti meter i sekundet, filamenterne accelererer også den omgivende luft, stort set på samme måde som et farttog flytter luften rundt om sig. Forskerne foretager flere på hinanden følgende beregningstrin for at dække denne gensidige interaktion i simuleringen. I det første trin begynder de med flowet uden filamenterne. Baseret på denne flow-situation, de beregner filamentparametrene og indlæser disse data i beregningerne af gasstrømmen. Simuleringen udfører derefter gentagelser af disse beregninger, indtil en balanceret tilstand er opnået, og værdierne ikke længere ændres.

Imidlertid, denne simulering producerer stadig ikke information om et vigtigt aspekt af spinningsprocessen, nemlig hvordan opløsningsmidlet er fordelt i filamenterne. Dette er vigtigt, fordi den ydre overflade af filamenterne, der udsættes for luftstrømmen, tørrer meget hurtigt, mens opløsningsmidlet forbliver inde i filamenterne i et stykke tid. Men filamenterne betragtes som om de var endimensionelle, som om de ikke havde nogen bredde og dermed intet tværsnit. En tredimensionel repræsentation ville være ud over grænserne for, hvad der er muligt. Også her har forskerne noget med i deres "trickspose". De holder sig til den endimensionelle repræsentation, men de tilføjer en ekstra komponent, den radiale fordeling af opløsningsmidlet. Hvor meget opløsningsmiddel er der inde i filamentet, og hvor meget på dens ydre overflade?

I det væsentlige er simuleringen klar til at gå i drift:Forskerne har allerede brugt den til at optimere forskellige spinningprocesser for deres kunder. Michael Rothmann, udviklingschef hos BJS Ceramics, er begejstret:"Vores nuværende partnerskab gjorde det for første gang muligt at simulere hele spinningsprocessen. Dette gav os indsigt i delområder af processen, som tidligere havde været utilgængelige. Disse resultater vil i fremtiden gøre det muligt for os at udføre mere fokuseret procesoptimering og dermed forkorte vores udviklingscyklusser." Fraunhofer-forskerne planlægger at videreudvikle simuleringsværktøjet i et yderligere projekt, så produktionsvirksomheder selv kan køre softwaren i deres egne lokaler. Hvis alt går efter planen, licenser til softwaren forventes at være tilgængelige om cirka tre år.

Varme artikler

Varme artikler

-

Indfangning og omdannelse af kuldioxid til et nyttigt produktForskningen er støttet af Carbontec Energy. Kredit:Michigan Technological University Kuldioxid er en ballademager. Så det er en god idé at fjerne det fra kraftværksemissioner - og det kan have en

Indfangning og omdannelse af kuldioxid til et nyttigt produktForskningen er støttet af Carbontec Energy. Kredit:Michigan Technological University Kuldioxid er en ballademager. Så det er en god idé at fjerne det fra kraftværksemissioner - og det kan have en -

Arylradikaldannelse ved arylhalogenidbindingsspaltning med en N-heterocyklisk carbenkatalysatora Oxidativ tilsætning af arylhalogenid til overgangsmetal. TM, overgangsmetal. b Organisk elektrondonor-induceret generering af arylradikal (nylig fremgang). SÆT, enkelt elektronoverførsel. OED, organ

Arylradikaldannelse ved arylhalogenidbindingsspaltning med en N-heterocyklisk carbenkatalysatora Oxidativ tilsætning af arylhalogenid til overgangsmetal. TM, overgangsmetal. b Organisk elektrondonor-induceret generering af arylradikal (nylig fremgang). SÆT, enkelt elektronoverførsel. OED, organ -

Fysikere udvikler nyt materiale til vandafsaltningAlexander Kuchmizhak, seniorforsker ved Institute of Automation and Control Processes (FEB RAS), hos FEFU. lab Kredit:FEFU Titandioxid nanopartikler med guld absorberer omkring 96% af solspektret

Fysikere udvikler nyt materiale til vandafsaltningAlexander Kuchmizhak, seniorforsker ved Institute of Automation and Control Processes (FEB RAS), hos FEFU. lab Kredit:FEFU Titandioxid nanopartikler med guld absorberer omkring 96% af solspektret -

Opdagelse af, hvordan mennesker oplever lugten af død, kan redde livEdvard Munchs Lugten af død. Og himlen så på det fantastiske kadaver Blomstrer som en blomst. Så forfærdelig var stanken, at du troede Du ville besvime på græsset. Slagfluerne summede rundt

Opdagelse af, hvordan mennesker oplever lugten af død, kan redde livEdvard Munchs Lugten af død. Og himlen så på det fantastiske kadaver Blomstrer som en blomst. Så forfærdelig var stanken, at du troede Du ville besvime på græsset. Slagfluerne summede rundt

- Udnytter iltionernes raslende bevægelse for at konvertere T-stråler til synligt lys

- Sort hul-model afslører stjernekollaps uden lys eksplosion

- Forskere afslører en skjult forbindelse med calciumkolesterol

- Ser på, hvordan genopladelige lithium-ion-batterier fungerer

- Sexlegetøj al den brummer på Vegas tech show

- Verdens største vandfald er dybt under vandet