Metalindustrien er ved at gennemgå en af de største omvæltninger i historien, siger ekspert

Potentielt bæredygtig:i dag, elektricitet bruges allerede til elektrolytisk udvinding af aluminium fra dets malme. I dag, elektricitet kommer ofte fra vandkraftværker, men også fra konventionelle kraftværker. Så snart det er produceret fuldstændigt regenerativt, det ville være en økologisk fornuftig mulighed også at fremstille jern på denne måde. Kredit:Flickr/Terje Trobe

Metalliske materialer er rygraden i moderne økonomier. Imidlertid, store mængder CO 2 produceres under deres produktion og forarbejdning. Metalindustrien skal derfor bruge mere klimavenlige processer i fremtiden. CO 2 balancen mellem legeringer og deres komponenter skal også forbedres over hele deres levetid. Dierk Raabe, Direktør ved Max-Planck-Institut für Eisenforschung i Düsseldorf, redegør for de muligheder, industrivirksomheder allerede har i denne henseende samt de opgaver, som metallurger skal påtage sig for at nå målet om en bæredygtig metalindustri.

Professor Raabe, hvad kan stålindustrien og andre metalbearbejdningssektorer gøre i dag for at reducere deres ressourceforbrug og deres CO 2 fodaftryk hurtigt og mærkbart?

Korrosionsbeskyttelse har en betydelig effekt, fordi det gør produkter mere holdbare. Det handler ikke kun om jern, som ruster, men også andre materialer som aluminium eller nikkel. Det handler også om korrosion af brint, for eksempel, som har en meget mere ekstrem effekt på metaller end vand og ilt. Det kan forårsage brintskørhed, skader, der kan føre til pludseligt katastrofalt svigt af komponenter. Dette var en af årsagerne til Deep Water Horizon-katastrofen, for eksempel. Imidlertid, det spiller også en rolle i kraftværker, industribygninger, og transport, især hvis vi vil stole mere på brint som energikilde i fremtiden. Selvom korrosionsbeskyttelse ikke lyder så spændende for lægfolk, det har en betydelig løftestang, fordi op til 4 % af verdens økonomiske produktion ødelægges af korrosion hvert år.

I hvilke områder er korrosion et særligt stort problem?

I nogle områder er korrosionsbeskyttelse allerede ret udbredt. For eksempel, i bilindustrien. Der plejede at være et vigtigt spørgsmål, når man købte en bil:Hvor hurtigt ruster den? Det er nu fortid. Imidlertid, industrielle infrastrukturer, skyskrabere, broer, kraftværker eller tog – tænk bare på jernbaneulykken nær Eschede i 1998 – er stadig meget modtagelige for korrosion. Og det vil først formere sig, når brint tilføres som energikilde de næste ti år.

Hvor ser du andre muligheder for at gøre stål og andre metalliske materialer mere bæredygtige?

Elektrificeringen af metalproduktionen vil også have stor indflydelse. aluminium, det næstvigtigste metalliske materiale efter stål til fly- og bilindustrien, er længe blevet syntetiseret gennem elektrolytisk reduktion af aluminiummalm. Dette kræver meget strøm, hvoraf nogle allerede er hentet fra vedvarende kilder såsom vandkraft. Du kan også producere andre metaller - selv jern - ved elektrolyse. Imidlertid, det kan ikke betale sig på grund af de høje elpriser. Alt i alt, elektrificering er en af de største løftestænger for bæredygtigheden af primærproduktion og videreforarbejdning af metaller, hvis elektriciteten udelukkende kommer fra vedvarende kilder.

Hvilke forhold er nødvendige for at producere jern med elektricitet?

Den træge udbygning af elledningerne til grøn strøm skulle endelig sætte farten op. For det skal klart siges, at i regioner som Ruhr, hvor jern produceres, du bliver nødt til at vente mange år endnu på en tilslutning til en grøn strømforsyning, der er tilstrækkelig til sådanne industrier, som et blik på hjemmesiden til Federal Network Agency viser. Ud over, markedsestimater fra Wuppertal Institute, for eksempel, viser, at det kan tage op til 20 år, før alle-elektriske processer bliver konkurrencedygtige.

For stålindustrien, imidlertid, det ville betyde, at det skulle gå fra højovnsproduktion til helt nye processer. Er det realistisk?

Selv for individuelle dele af integrerede stålværker og aluminiumssmeltere, investeringsomkostningerne er så høje, at industrien ikke har råd til at genopbygge dem hvert tiende år. I første omgang, imidlertid, højovnene kunne endda stå som de er. Industrien kan erstatte kulstof til reduktion (dvs. koks, kul, biomasse, og plastaffald) med op til 20 % brint, som ville, selvfølgelig, skal genereres fra vand ved hjælp af regenerativ elektricitet. Og fordi stålindustrien står for omkring 6 % af verdens samlede CO 2 emissioner, dette ville have en betydelig indvirkning. Disse processer er allerede ved at blive testet flere steder rundt om i verden. Industrien kan også omlægge produktionen til direkte reduktion på mellemlang sigt. Processen går ud på at fylde granulære oxidpellets (såsom dem, der leveres af miner efter malmforarbejdning) som faste stoffer i en ovn og omdanne dem direkte med metan. Dette har længe været gjort i lande, hvor metan er overkommelig. Denne proces har den fordel, at planterne kan, i princippet, omdannes til op til 100 % brint.

Så hvornår vil jern blive smeltet med brint?

Den fuldstændigt brintbaserede proces vil tage 10 til 12 år, før den kan bringes på markedet. Det anslås, at de bliver ca. 30 % dyrere end den nuværende højovnsproduktion. Og CO 2 prisstigningen er endnu ikke helt fastlagt. Det kan derfor være, at om 10 år, en stigning på 30 % vil være en konkurrencedygtig markedspris, hvis tilsvarende mindre bæredygtige konkurrerende materialer fra lande uden for EU er underlagt sammenlignelige betingelser. Den værste af alle løsninger ville være, at metalproduktionen forsvinder fra Europa, og at vi køber uholdbare metaller fra lande uden for EU. Europa har brug for en uafhængig og bæredygtig metalproduktion og -forarbejdningsindustri, ikke mindst fordi det genererer omkring 400 milliarder euro om året.

Hvilken interesse kan industrien i lande som Tyskland have i at bytte deres anlæg til direkte reduktionsanlæg?

På den ene side, stålindustrien kan producere jern i en CO 2 -reduceret måde. Virksomhederne ser allerede nødvendigheden af dette, fordi de kan vurdere, at omkostningerne vil stige i de kommende år på grund af CO 2 prissætning og fordi bilproducenter, for eksempel, håber at udnytte en stigende andel af CO 2 -reduceret stål i fremtiden. På den anden side, den direkte reduktion gør det også muligt for virksomhederne at blive mere fleksible. En højovn skal holdes i gang kontinuerligt. Ellers, det vil bryde sammen. Med ovne til direkte reduktion, virksomheder kan tilpasse sig markedet meget mere fleksibelt og producere stål i forskellige kvaliteter. Vi er også overraskede over, at stålindustrien allerede planlægger og går i gang med omstillingen til sådanne anlæg i massiv skala verden over. Nogle eksisterende anlæg er allerede ved at blive omdannet til brint. I de nye år, metalindustrien vil gennemgå en af de største omvæltninger i historien. I mere end 3500 år, jern er (i princippet) blevet fremstillet ved hjælp af samme reduktionsproces.

Hvilke politiske rammebetingelser skal skabes for at gøre metalproduktionen mere bæredygtig?

Når man træffer politiske beslutninger, vi skulle, i hvert fald, analysere, hvordan lovgivningsmæssige foranstaltninger såsom subsidier eller forbud påvirker CO 2 balance over hele livscyklusser. For eksempel, hvis du pumpede mange penge ind i at producere stål fuldstændig elektrolytisk, det ville lyde fantastisk. Imidlertid, et kig på el-mixet viser, at som med elbilen, der er stadig 25 % brunkulselektricitet. Så har vi ikke fået noget. Bæredygtighed skal også tænkes igennem på en bæredygtig måde. Det nytter ikke noget at vise sig frem.

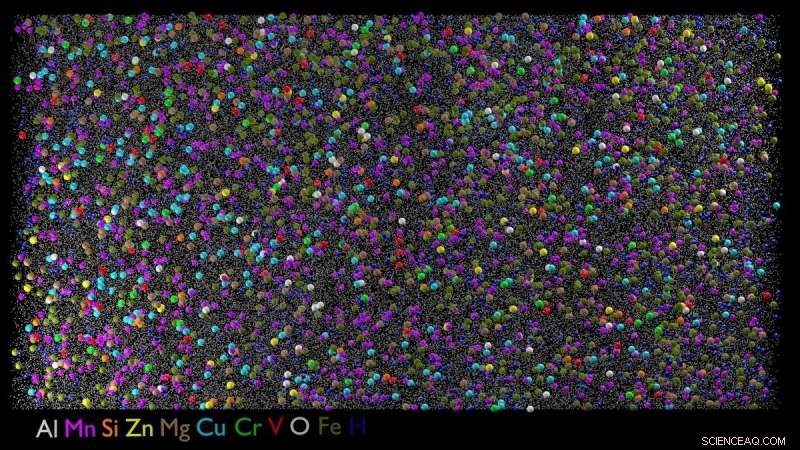

Sporene af genbrug:Drikkevaredåser er lavet af legeringen vist i denne atomic moon tomografi. Ud over aluminium og mangan, det kan også indeholde mindre mængder jern, kobber, silicium og zink. Efter at 90 procent af materialet er blevet genbrugt efter type, det indeholder også spor af andre elementer, herunder vanadium og chrom. Da denne legering allerede indeholder mange forskellige elementer, Max Planck-forskerne i Düsseldorf bruger det til at undersøge, om det også kan tåle andre elementer som urenheder, og om det også kan bruges i genbrugsform til tagsten og andre byggeanvendelser. I atomic moon tomography, atomer af en prøve fjernes individuelt og analyseres. Resultatet er billedet, hvor atomerne i hovedkomponenten aluminium fremstår som små grå prikker, alle andre elementer som større farvede prikker. Kredit:MPI für Eisenforschung

Efter din mening, hvor ville lovbestemmelser give mening?

For eksempel, i incitamenter til lukkede skrotkredsløb i industrien. Jeg vil give dig et eksempel:Der er nogle bilfirmaer, der allerede primært kun producerer aluminiumsbiler i premiumsegmentet, og i nogle tilfælde, behandle op til 300, 000 tons aluminium årligt. Imidlertid, når komponenterne er udstanset af metalpladen, op til 45 % af materialet går tabt. Nu skulle man tro, de ville samle deres eget skrot. For når aluminiumet er så rent, det er som kontanter i hånden. Men kun få virksomheder gør dette konsekvent. For eksempel, her i EU. Ellers er det stadig meget billigere for mange virksomheder at købe nyt materiale på markedet i stedet for at etablere lukkede skrotkredsløb. Og det meste metalskrot er også allerede blandet, hvilket reducerer dens værdi til så lavt som en tiendedel. For eksempel, at skabe skattemæssige incitamenter for separate skrotcyklusser på et tidligt tidspunkt ville gøre meget mere end blot at indsamle kaffekapsler eller folieindpakninger, som vi som forbrugere producerer. Det betyder ikke, at vi ikke skal bekymre os om dem. Men sammenlignet med industriaffald, det er et spørgsmål om decimaler.

Hvilke forskningsbehov ser du for bæredygtige metalmaterialer?

I øjeblikket, mange forskellige legeringer bruges i mange produkter, fordi de alle har nogle særlige egenskaber. I første omgang, ser vi på, hvilke grundstoffer der opstår i legeringer, når der bruges en vis mængde skrot. For eksempel, du kan allerede nu finde det ekstremt dyre neodym fra elmotorerne til vinduesvindere og lignende i det genbrugte aluminium, der bruges i biler i dag, fordi de ikke skilles ad før de er smeltet om. Vi finder således over 20 grundstoffer i legeringer, som vi ikke havde haft før. Vi undersøger, hvordan sådanne urenheder ændrer legerings egenskaber. Vi håber at finde ud af, hvor urent et materiale kan være og stadig opfylde sit formål. Hvis vi videnskabeligt kan bevise, at et materiale kan være mindre rent, vi kan øge skrotindholdet og dermed reducere CO massivt 2 fodspor.

Kan skrot fra én branche genanvendes i en anden?

Vi undersøger sådanne muligheder. Vi ser systematisk på, hvor der forbruges meget materiale, og om vi kan lave legeringer, der kan tåle flere urenheder. For eksempel, vi har fundet ud af, at byggebranchen bruger stadig flere aluminiumslegeringer relateret til aluminium-mangan-legeringen af drikkevaredåser til tagsten, beklædning, bærende elementer, elevatorer, og lignende. I tilfælde af dåser, andelen af genanvendelse og dermed mængden af urenheder er allerede ret høj, fordi legeringen er forholdsvis godmodig og ikke skal kunne ret meget. Vi vil nu undersøge, om dåseskrotet, som mange lande producerer i større mængder end i Tyskland, kan også bruges til byggeformål.

Hvad er det andet trin for forskning?

Vi forsøger at reducere antallet af legeringer og udvikle en slags enhedslegering. Dette ville være meget bedre at genbruge, fordi der kræves meget mindre sortering. Indtil nu, the specialization of materials has always been obtained at the price of a chemical change:Material scientists fiddle with the chemical composition until the fender, aircraft component, or turbine gets better. We would like to reduce this extreme diversification of varieties, which makes recycling difficult. A specific example:a car manufacturer could demand that a steel or aluminum producer use only two alloys instead of five, all of which have been perfected to impart a certain property such as strength or surface quality.

How could the diversity of alloys be limited?

The fundamental question here is whether we can achieve diversification not only through chemical composition but also primarily through changes in the micro- and nanostructure. This has traditionally worked well with metals. Imidlertid, you must invest a lot more effort in the production in order to achieve a certain size and orientation of the crystals (as an example). This approach shifts the basic approach of material production from materials chemistry to metal physics.

How many alloys do you expect would remain?

For eksempel, if you purchase an aluminum alloy today, you can choose between up to 280 alloys that can do anything that aluminum should be able to do. But if you look at what is really sold in large quantities, there are only 50 or 60 alloys left. And if you take a closer look at exactly what these alloys are supposed to achieve, you might end up with only 20 or 30 alloys. Selvfølgelig, that's just a rough estimate.

CO 2 emissions of the metal industry could also be reduced by using less material. Do you see possibilities to make car bodies lighter, for eksempel?

First of all:cars have become bigger and heavier in the past decades, partly because of additional equipment such as air conditioning, wiring, or on-board computers, which are considered the minimum standard today. And of course the situation is quite extreme with electric vehicles in which the battery alone weighs up to 800 kg. But you could add another 200 or 300 kg if the bodies hadn't already become much lighter because the alloys were getting harder and harder. Alligevel, the competition among material manufacturers is still continuing to see who can supply the strongest steels and aluminum alloys. Because we are still at only about one tenth of the theoretically possible strength of these materials. So there is still a lot of research to be done to bring the materials to their physical limits.

Perhaps you as a metal researcher are not the right addressee for the next question. Nevertheless:would it make sense to replace metallic materials with plastics in some places?

You really are asking the wrong person. Faktisk, polymer materials with carbon fibers have been propagated time and again for car bodies. But in terms of the ecological balance, this is really nonsense. The production of carbon fibers requires an extremely high amount of energy and releases large amounts of CO 2 . And in the end, you can only throw most of these materials into the waste incineration plant. It is often stated that these polymer-based materials can be recycled. But you can really only chop them up and make mats out of them. Metals, på den anden side, can be recycled infinitely often, provided that the scrap is collected by type, the effect of impurities is understood and controlled, and the variety of alloys used is reduced. And lightweight magnesium components already come very close to polymer components in terms of weight but are completely recyclable.

Varme artikler

Varme artikler

-

Slikker en Tootsie Roll -sensor for at overvåge sundhedEn elektrode fremstillet med en støbt Tootsie Roll og aluminiumsrør kan hjælpe med at overvåge ægløsningstilstand og nyresundhed. Kredit:Tilpasset fra ACS Applied Materials &Interfaces 2021 Engang

Slikker en Tootsie Roll -sensor for at overvåge sundhedEn elektrode fremstillet med en støbt Tootsie Roll og aluminiumsrør kan hjælpe med at overvåge ægløsningstilstand og nyresundhed. Kredit:Tilpasset fra ACS Applied Materials &Interfaces 2021 Engang -

UNT professorers virtuelle laboratorium kan være nøglen til at forhindre lækager af undersøiske …University of North Texas assisterende professor Oliviero Andreussi. Kredit:UNT Komplekse organisk kemi eksperimenter tager ofte dage eller uger at udføre i et laboratorium, men ikke længere. Oliv

UNT professorers virtuelle laboratorium kan være nøglen til at forhindre lækager af undersøiske …University of North Texas assisterende professor Oliviero Andreussi. Kredit:UNT Komplekse organisk kemi eksperimenter tager ofte dage eller uger at udføre i et laboratorium, men ikke længere. Oliv -

Kemikere varmer op til preprint-servereKredit:Charles Rondeau/public domain Preprint-servere – onlinewebsteder, der sender videnskabelige manuskripter gratis, forud for peer review-er veletablerede inden for områder som fysik og biolog

Kemikere varmer op til preprint-servereKredit:Charles Rondeau/public domain Preprint-servere – onlinewebsteder, der sender videnskabelige manuskripter gratis, forud for peer review-er veletablerede inden for områder som fysik og biolog -

Kemiske bindingsreglerKemiske bindingsregler gælder for atomer og molekyler og er grundlaget for dannelsen af kemiske forbindelser. Den kemiske binding, der dannes mellem to eller flere atomer, er en elektromagnetisk att

Kemiske bindingsreglerKemiske bindingsregler gælder for atomer og molekyler og er grundlaget for dannelsen af kemiske forbindelser. Den kemiske binding, der dannes mellem to eller flere atomer, er en elektromagnetisk att

- Rundt om Antarktis:ACE-ekspeditionen gennemførte sin første etape

- En NASA-NOAA udsigt over natten finder en lidt bedre organiseret tropisk storm Karina

- Eleven opdager usædvanligt nyt mineral inde i en diamant

- Eksperter anbefaler at bruge benchmarking til at identificere gårde med højt antibiotikaforbrug

- Et nyt NASA rumteleskop, SPHEREx, går fremad

- Reduktion af luftforurening kan forhindre 50, 000 dødsfald i EU