Additivt fremstillede dele af titanlegering

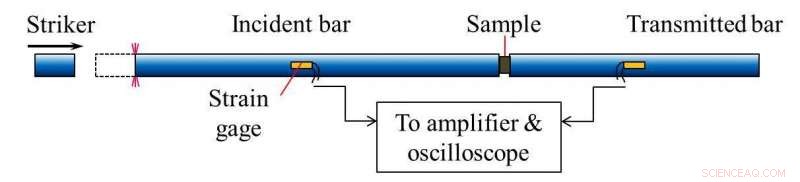

Skematisk af opsætningen af den delte Hopkinson-trykstang. Kredit:University of Illinois Institut for Aerospace Engineering

Luftfartsproducenter, industrier, og offentlige myndigheder kan lide designfriheden og bekvemmeligheden fra additiv fremstilling - en proces, der ligner 3-D-print. Men har disse dele de samme egenskaber, især styrke, som dem, der er lavet ved hjælp af den mere konventionelle subtraktive metode - tændt på en drejebænk fra et solidt lager? En nylig undersøgelse ved University of Illinois i Urbana-Champaign gennemførte stresstest for at finde ud af det.

Additivt fremstillede cylindre blev fremstillet af Ti-6AL-4V, en titaniumlegering, der er omkring 90 procent titanium, seks procent aluminium, og fire procent vanadium - Ti64 for kort.

Lag af titaniumlegeringen i form af et pulver smeltes lokalt af en højeffektlaser og opbygges lag for lag i en form styret af en Computer-Aided Design-algoritme. Hvert lag, der er bundet på plads af laserstrålen, er kun 30 mikron tykt. Til sammenligning, et menneskehår er omkring 100 mikron. Efterhånden som lag tilføjes, de bliver ved med at blive smeltet af laseren og er bundet til dem nedenfor.

I forsøget cylinderen er klemt mellem to stålstænger, der er lange, stærk, og relativt tyk. En anden bar, kaldet en angriber bar, drives ved hjælp af trykluft, så den rammer den første stang. Den sender en spændingspuls, der derefter passerer gennem stangen og ind i prøven, og de registrerede signaler tegner en spændings-tøjningskurve for Ti64-materialet, ifølge John Lambros, professor i Institut for Luftfartsteknik og direktør for Advanced Materials Testing and Evaluation Laboratory ved U of I.

På grund af additivmetoden, der er en retning til cylindrenes mikrostruktur, som en søm mellem hvert af lagene, skabe en slags kornstruktur til materialet.

"Vores oprindelige tro var, at lagdelingen ville have en enorm indflydelse på materialets styrkeegenskaber, " sagde Lambros. "Strukturen er meget forskellig fra traditionelt smedet materiale. Kornene er mere aflange og er større, når hundredvis af mikron. I det smedede materiale, kornene er meget mindre og mere afrundede. Men tilsætningsstoffet Ti64 gik ikke i stykker, som vi troede det ville. Det var, for mig, det mest overraskende.

"Vi fandt ud af, at de nogle gange gik i stykker på de mikrostrukturelle sømme. Det er fly, der giver mindst modstand. Men vi lærte, at selve laggrænsefladen er ret stærk. Tilsætningsstoffet Ti64 bryder faktisk mere eller mindre, som et almindeligt materiale ville gå i stykker. Hvad dette betyder er, at selv under disse ekstreme omstændigheder og belastninger, det er ganske godt. Nuværende fremstillingsteknikker for metaladditiver producerer meget bedre dele, end de gjorde så sent som for fem år siden. Sammenlignet med tidligere generationer af byggerier, disse nyere additivt fremstillede metaller er fantastiske, " sagde Lambros.

Lambros sagde, at niveauet af stress, disse materialer blev udsat for, ikke er et kompressionsniveau, det ville være designet til, ikke til normale applikationer. De testede også konventionel titanium ved hjælp af lager af almindeligt smedet titanium og lavede de samme eksperimenter.

"Niveauet af kompressioner, vi brugte i dette eksperiment, svarede til påvirkningsbegivenheder, som dem, der blev set ved et styrt eller en eksplosion, " sagde han. "Men for mange applikationer, designere vil gerne have disse oplysninger for fuldt ud at forstå materialets grænser.

"Indtil nu, hvad vi har set er, at additivt fremstillede dele er gode og pålidelige og konsekvente. Og bestemt lige så godt, hvis ikke i nogle tilfælde bedre, end almindeligt materiale. Mikrostrukturen er meget anderledes - kornene for eksempel. De ser meget forskellige ud. Der er en masse resterende stress, fordi disse additivt fremstillede materialer gennemgik en meget voldsom fortid for at nå dette punkt - en pinefuld historie, der ligner svejsning, da lasere opvarmer lagene, når de påføres. De efterlader nogle stress derinde, som ville påvirke tingene. Men igen, tilsyneladende ikke så meget i sidste ende."

Lambros sagde, når dele bliver certificeret til flyvning, de bliver undersøgt fra begyndelsen af deres liv - hvilket betyder, ud fra hvordan det originale materiale blev fremstillet, ned til designet af delen og hvordan den bruges i flyet. Der skal ske meget, før en del opnår FAA-godkendelse.

"Selvom der i starten var alle mulige problemer med disse AM-materialer, " han sagde, "nu er det til det punkt, at produktet faktisk er ganske godt. Det kan sammenlignes med, hvad du ville få gennem dit typisk smedede eller bearbejdede materiale og i nogle tilfælde, det er måske endnu bedre, bringe additivt fremstillede dele et skridt tættere på certificering. "

Studiet, "Loading Orientation Effects on the Strength Anisotropy of Additively-Manufactured Ti-6Al-4V Alloys under Dynamic Compression" blev skrevet af R.F. Waymel, Huck Beng Chew, og John Lambros. Den er udgivet i et særnummer af Eksperimentel mekanik om additiv fremstilling.

Sidste artikelMilitære øvelser for robotter

Næste artikelForbrugerrapporter:Skjulte kabel -tv -gebyrer kan koste dig $ 450 ekstra årligt

Varme artikler

Varme artikler

-

Robot hjælper alvorligt syge Everton-fans med at skrive historieEn medarbejder holder en AV1 telepresence robot, lader teenagefan Jack McLinden være en virtuel kampdagsmaskot forud for den engelske Premier League-fodboldkamp mellem Everton og Newcastle United på G

Robot hjælper alvorligt syge Everton-fans med at skrive historieEn medarbejder holder en AV1 telepresence robot, lader teenagefan Jack McLinden være en virtuel kampdagsmaskot forud for den engelske Premier League-fodboldkamp mellem Everton og Newcastle United på G -

Beskyttelse af AI's intellektuelle ejendom med vandmærkningModelnøjagtighed over træningsprocedure. Kredit:CIFAR10 Hvis vi kan beskytte videoer, lyd og fotos med digital vandmærkning, hvorfor ikke AI-modeller? Dette er spørgsmålet, mine kolleger og jeg s

Beskyttelse af AI's intellektuelle ejendom med vandmærkningModelnøjagtighed over træningsprocedure. Kredit:CIFAR10 Hvis vi kan beskytte videoer, lyd og fotos med digital vandmærkning, hvorfor ikke AI-modeller? Dette er spørgsmålet, mine kolleger og jeg s -

Koncernen finder, at USA's flygodkendelsesproces er effektiv og sikkerI denne 8. maj, 2019, fil foto en Boeing 737 MAX 8, bygges for American Airlines, er delvist skjult af motorvasken, da den starter på en testflyvning i Renton, Wash. Et regeringsudvalg, der gennemgår,

Koncernen finder, at USA's flygodkendelsesproces er effektiv og sikkerI denne 8. maj, 2019, fil foto en Boeing 737 MAX 8, bygges for American Airlines, er delvist skjult af motorvasken, da den starter på en testflyvning i Renton, Wash. Et regeringsudvalg, der gennemgår, -

Afstemning:Yngre amerikanere er mindre tilbøjelige til at bruge unikke adgangskoderDenne 19. juni, 2017, filfoto viser fingre på bærbart tastatur i North Andover, Massamerikanere ser ud til at følge ekspertråd til at holde deres adgangskoder og konti sikre. En ny meningsmåling fra A

Afstemning:Yngre amerikanere er mindre tilbøjelige til at bruge unikke adgangskoderDenne 19. juni, 2017, filfoto viser fingre på bærbart tastatur i North Andover, Massamerikanere ser ud til at følge ekspertråd til at holde deres adgangskoder og konti sikre. En ny meningsmåling fra A

- Et kald som et andet job afleder engagementet fra det første job

- Kraftig jordskælv rammer Grækenland Kreta, ingen personskade rapporteret

- Hvordan man laver røg kommer ud af en vulkan

- Obligatorisk fjernundervisning kan mindske uligheden under pandemien – men det bliver svært at leve…

- Strandenge - kritiske levesteder for unge fisk og dugonger på Johor-øerne

- Små organismer med massiv påvirkning