Første langsigtede methanolsyntese fra højovnsgas i et minianlæg

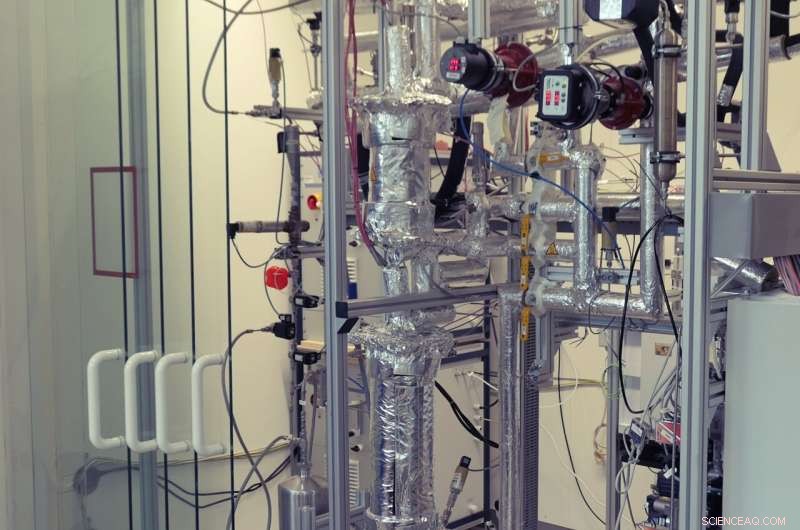

Methanolsyntese fra metallurgiske gasser blev med succes demonstreret i minianlægget. Kredit:Fraunhofer ISE

Methanol spiller en vigtig rolle for industrien som et råvarekemikalie og betragtes i øjeblikket som en af de vigtigste energibærere i den stigende brintøkonomi. Konventionel metanolproduktion fra kul og naturgas genererer dog store mængder drivhusgasemissioner. Med projektet Carbon2Chem har partnere fra industri, forskning og den akademiske verden gjort det til deres mission at udforske processer til fremstilling af methanol fra industrielle affaldsgasser med stålindustrien som eksempel.

For første gang er den langsigtede stabilitet af methanolsyntese fra egentlig, renset højovnsgas nu blevet demonstreret i et Fraunhofer ISE-minianlæg med en produktionskapacitet på ti liter om dagen over i alt mere end 5.000 timer. I 2018 leverede thyssenkrupp proof-of-concept for metanolproduktion fra højovnsgas, der blev brugt i dette projekt.

Fossil methanolsyntese og stålproduktion via højovnsruten baseret på kul er ansvarlige for betydelig CO2 drivhusgas udledning. Sammenkobling af de to processer giver os mulighed for at erstatte methanol fra rent fossile brændstoffer ved at reagere grøn brint med emissionerne fra stålproduktionen. "Forpligtelserne under klimaaftalen fra Paris kan kun opfyldes ved at koble industrisektorer sammen. Vi skal bringe emissioner, der er svære at undgå, ind i en cyklus," forklarer Dr.-Ing. Achim Schaadt, leder af afdelingen for termokemiske processer hos Fraunhofer ISE.

Projektet Carbon2Chem, der blev lanceret i 2016, forsker i processer til at omdanne procesgasser fra stålindustrien til basiskemikalier. "I Carbon2Chem kombineres innovative kræfter fra industri, anvendt forskning og universiteter for hurtigt at nå frem til en implementerbar, systemisk optimeret samlet løsning," siger Luis F. Piedra-Garza fra thyssenkrupp Steel Europe.

Udstødningsgasser som edukter

Fraunhofer ISE, som har arbejdet inden for methanolsyntese i ti år, stolede på et enkelt og robust forarbejdningskoncept til udviklingen af minianlægget. Den er baseret på to ukølede, adiabatiske reaktorer og en industrilignende genanvendelse af de ureagerede gasser. Anlægget gik i prøvedrift med cylindergas på Fraunhofer ISE i Freiburg i 2017, før det blev overført til Carbon2Chem pilotanlægget i Duisburg i 2019.

Udstødningsgasserne fra det tilstødende integrerede stålværk behandles i et gasrensningssystem fra thyssenkrupp Industrial Solutions ved hjælp af katalysatorer og sorbenter fra specialkemikalievirksomheden Clariant og er fri for katalysatorgifte til den efterfølgende syntese.

"Personal fra thyssenkrupp Uhde Engineering Services holder gasrensningssystemet kørende døgnet rundt. Stålværket kører på tre skift, så der er altid gas nok. Vi har derfor ideelle betingelser for kontinuerlig drift i pilotanlægsskala," forklarer Max Hadrich. , leder af Power to Liquids-gruppen hos Fraunhofer ISE.

På i alt mere end 5.000 driftstimer på stedet blev der produceret over 1.500 liter råmethanol. Fokus lå på at bruge den rensede højovnsgas, der tegner sig for den største andel — 85 % — af stålværksgasserne. I en langtidstest, der varede over 3.000 timer, blev der ikke påvist nogen signifikant nedgang i katalysatoraktivitet. Dette vidner om den gode funktion af katalysatoren og anlægsdesignet. "Carbon2Chem og samarbejdet med Fraunhofer ISE udgør en ideel ramme til at understrege ydeevnen af vores industrielle MegaMax methanolsyntesekatalysatorer til effektiv og stabil omdannelse af CO2 -rige procesgasser," siger Dr. Andreas Geisbauer fra projektpartner Clariant.

Procesoptimering med den digitale tvilling

En vigtig forudsætning for procesoptimering af methanolsyntese fra CO2 -rig syntesegas er forbedringen af den kinetiske model for Clariant-katalysatoren, der anvendes i Carbon2Chem, da reaktioner med en recirkuleringssløjfe såsom methanolsyntese kræver en dyb forståelse af de komplekse vekselvirkninger mellem procesparametrene.

Baseret på den forbedrede kinetiske model udviklet internt, var Fraunhofer ISE i stand til at skabe en digital tvilling af miniplanten. Dette giver mulighed for at accelerere læreprocesserne og samtidig minimere opskaleringsrisici for fremtidige industrianlæg. "Efter at have valideret vores modeller med data fra minianlægget, var vi i stand til at simulere og optimere anlæggets parametre. Ved hjælp af simuleringsresultaterne lykkedes det os at øge ydelsen af minianlægget trin for trin," siger Florian Nestler, forskningsassistent hos Fraunhofer ISE .

Styrekoncept for dynamikken i det integrerede stålværk

Stålværksgasserne er et væsentligt råmateriale for anlægget, men er dog ikke konstante i deres mængde og sammensætning. Denne grænsebetingelse, som forekommer hyppigt for processer baseret på fluktuerende vedvarende energikilder, er en ny udfordring for methanolsyntese. Afhængig af driftstilstand eller tilgængelige råmaterialer kan egenskaberne af gasserne fra koksværket, højovnen (omdannelse af jernmalm til råjern) eller konverteren (konvertering af råjern til stål) variere betydeligt. Med de indsamlede data kan et kontrolkoncept nu designes til at reagere på ændringer i realtid og til enhver tid holde syntesen på et optimalt driftspunkt.

"Vi er glade for at have gennemført forsøgene i Duisburg med succes og at kunne hellige os at opskalere processen," siger Max Hadrich. De validerede procesmodeller vil blive brugt i et næste trin til at designe store anlæg, udføre teknoøkonomiske vurderinger og evaluere CO2 fodaftryk af processen. + Udforsk yderligere

Methanolsyntese:Indsigt i strukturen af en gådefuld katalysator

Varme artikler

Varme artikler

-

Kinas virtual reality-arkader sigter mod succes i den virkelige verdenKina havde anslået 3, 000 VR-arkader i 2016, og markedet forventedes at vokse 13 gange i 2021 Chen Jiuxiao tager virtual reality-briller på og bliver straks transporteret til en snedækket skibakke

Kinas virtual reality-arkader sigter mod succes i den virkelige verdenKina havde anslået 3, 000 VR-arkader i 2016, og markedet forventedes at vokse 13 gange i 2021 Chen Jiuxiao tager virtual reality-briller på og bliver straks transporteret til en snedækket skibakke -

EU til at smække Google med frisk bøde:kilderBeslutningen om at bøde Google er den seneste antitrustsalve mod Silicon Valley-firmaet, som allerede har modtaget næsten syv milliarder euro i bøder i EU EUs antitrustregulator vil give techgigan

EU til at smække Google med frisk bøde:kilderBeslutningen om at bøde Google er den seneste antitrustsalve mod Silicon Valley-firmaet, som allerede har modtaget næsten syv milliarder euro i bøder i EU EUs antitrustregulator vil give techgigan -

I hans opgave:Afrikansk fintech -iværksætter hjælper migranter med at flytte pengeWorldRemit -grundlægger Ismail Ahmed Pengeoverførselsforretningen er personlig for Ismail Ahmed. Det var kontanter fra hans familie, der gjorde det muligt for ham at tage den sidste del af sin rejs

I hans opgave:Afrikansk fintech -iværksætter hjælper migranter med at flytte pengeWorldRemit -grundlægger Ismail Ahmed Pengeoverførselsforretningen er personlig for Ismail Ahmed. Det var kontanter fra hans familie, der gjorde det muligt for ham at tage den sidste del af sin rejs -

3-D printchokolade:Skræddersyet konfekture får en innovationKredit:Tina Rodia Baseret i Pennovation Center, Cocoa Press er den spæde 3D-printoperation af Evan Weinstein, en kandidat fra maj 2019 og en kandidatstuderende på School of Engineering and Applied

3-D printchokolade:Skræddersyet konfekture får en innovationKredit:Tina Rodia Baseret i Pennovation Center, Cocoa Press er den spæde 3D-printoperation af Evan Weinstein, en kandidat fra maj 2019 og en kandidatstuderende på School of Engineering and Applied

- Eksperimenter med termisk energi videnskab til børn

- Meta-hologram producerer to billeder og flere farver (m/ video)

- Holdningerne til middeltæthed er under forandring i Sydney og Melbourne

- Ny katalysator forbedrer effektiviteten af lægemiddel- og pesticidproduktion

- Hvordan en hollandsk mand, der indsamlede affald, endte i en videnskabelig artikel

- Tilskud til små byer kan hjælpe små teknologivirksomheder med at købe tid til at vokse