Spinding af planteaffald til kulfiber til biler, fly

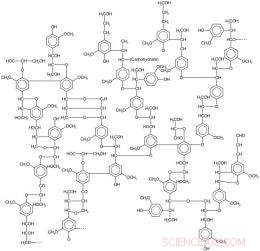

Lignin. Billede:Wikipedia

Brug af planter og træer til at fremstille produkter som papir eller ethanol efterlader en rest kaldet lignin, en komponent af plantecellevægge. Den rest af lignin er ikke godt for meget og bliver ofte brændt eller smidt på lossepladser. Nu, forskere rapporterer at omdanne lignin til kulfiber for at producere et billigere materiale, der er stærkt nok til at bygge bil- eller flydele.

Forskerne vil præsentere deres arbejde i dag ved det 254. nationale møde og udstilling i American Chemical Society (ACS). ACS, verdens største videnskabelige samfund, afholder mødet her til og med torsdag. Den har næsten 9, 400 oplæg om en bred vifte af naturvidenskabelige emner.

"Lignin er et komplekst aromatisk molekyle, der hovedsageligt brændes for at lave damp i et bioraffinaderi, en relativt ineffektiv proces, der ikke skaber megen værdi, siger Birgitte Ahring, Ph.D., hovedefterforsker på projektet. "At finde bedre måder at bruge rester af lignin er virkelig drivkraften her. Vi vil bruge bioraffinaderiaffald til at skabe værdi. Vi vil bruge et lavværdiprodukt til at skabe et højværdiprodukt, som vil gøre bioraffinaderier bæredygtige."

Ud over, der er potentielle fordele på kulfibersiden af ligningen. Kulfiber fremstillet med lignin ville være mere bæredygtigt og billigere end fibre, der produceres i øjeblikket. Kulfiberen, der findes i moderne biler og fly, er typisk fremstillet af polyarylonitril (PAN), hvilket er dyrt, ikke-fornyelig polymer. "PAN kan bidrage med omkring halvdelen af de samlede omkostninger ved at lave kulfiber, "Jinxue Jiang, Ph.D., siger. Han er postdoc i Ahring-laboratoriet ved Washington State University. "Vores idé er at reducere omkostningerne ved at lave kulfiber ved at bruge vedvarende materialer, ligesom bioraffinaderi lignin." Andre forskere har forsøgt at lave kulfiber af 100 procent lignin, Jiang siger, men endte med en fiber for svag til bilindustrien. "Vi ønskede at kombinere PAN's høje styrke med de lave omkostninger ved ligninet for at producere en kulfiber af bilkvalitet."

For at udvikle en stærk, men alligevel billig kulfiber, Ahrings team blandede lignin med PAN i varierende mængder, fra 0 til 50 procent. De smeltede polymererne sammen til en enkelt fiber ved hjælp af en proces kaldet smeltespinding. "Du hæver temperaturen på polymerblandingen, indtil den smelter, så det kan flyde, " siger Jiang. "Så, du spinder disse polymersmeltninger, indtil fiberen dannes." Ved hjælp af en række forskellige metoder, herunder nuklear magnetisk resonansspektroskopi, kalorimetri og elektronmikroskopi, forskerne vurderede fibrernes strukturelle og mekaniske egenskaber. De fandt ud af, at de kunne slippe af sted med så meget som 20-30 procent lignin uden at ofre styrken. Lignin -kulfiberne kan, siger forskerne, har bilapplikationer såsom interne dele, støbegods og dækrammer.

Som et næste skridt, forskerne vil tage deres fibre til en bilfabrik for at teste deres styrke i et scenarie i den virkelige verden. "Hvis vi kan nå at få en fiber, der kan bruges i bilindustrien, vi vil være i en god position til at gøre bioraffinaderier mere økonomisk rentable, så de kan sælge, hvad de normalt ville kassere eller brænde, ", siger Ahring. "Og produkterne ville være mere bæredygtige og billigere."

Varme artikler

Varme artikler

-

Osmiumaktivering i kræftcellerEn ny familie af osmiumforbindelser med kemisk reaktivitet inde i kræftcellen. Kredit:Scixel Kræft er en kompleks sygdom, og som sådan, der er ingen enkelt måde at tackle det på. Mens kræftbehandl

Osmiumaktivering i kræftcellerEn ny familie af osmiumforbindelser med kemisk reaktivitet inde i kræftcellen. Kredit:Scixel Kræft er en kompleks sygdom, og som sådan, der er ingen enkelt måde at tackle det på. Mens kræftbehandl -

Fordøjelse af kulbrinterRebecca Caravan, Sandia National Laboratories postdoc ansat, justerer Sandia Multiplexed Photoionization Mass Spectrometer, der blev brugt til at udføre forskning på flygtige organiske forbindelser. K

Fordøjelse af kulbrinterRebecca Caravan, Sandia National Laboratories postdoc ansat, justerer Sandia Multiplexed Photoionization Mass Spectrometer, der blev brugt til at udføre forskning på flygtige organiske forbindelser. K -

Molekylær tragt lille nok til at flytte enkelt DNA-strengeKredit:University of Oxford Forskere fra University of Oxford har konstrueret en molekylær beholder, i stand til at flytte enkeltstrenge af DNA gennem et protein nanorør. Den lille tragt fungere

Molekylær tragt lille nok til at flytte enkelt DNA-strengeKredit:University of Oxford Forskere fra University of Oxford har konstrueret en molekylær beholder, i stand til at flytte enkeltstrenge af DNA gennem et protein nanorør. Den lille tragt fungere -

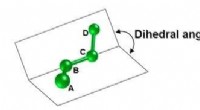

Fujitsu udvikler molekylær simuleringsteknologi til effektivt at skabe nye lægemiddelkandidaterFigur 1:Dihedral vinkel (vinklen dannet af planet skabt af atomer A, B, og C, og flyet skabt af atomer B, C, og D). Kredit:Fujitsu Fujitsu Laboratories annoncerede i dag udviklingen af molekylær

Fujitsu udvikler molekylær simuleringsteknologi til effektivt at skabe nye lægemiddelkandidaterFigur 1:Dihedral vinkel (vinklen dannet af planet skabt af atomer A, B, og C, og flyet skabt af atomer B, C, og D). Kredit:Fujitsu Fujitsu Laboratories annoncerede i dag udviklingen af molekylær

- Overdimensionerede landformer opdaget under den antarktiske indlandsis

- Selvom du ikke bor i Midtvesten, disse fjedre kan stadig påvirke dig

- Mirakelmateriale grafen kunne levere internettet hundrede gange hurtigere

- Rangering af byer rundt om i verden efter transporttilgængelighed

- Er USA afhængig af benzin?

- Spor af DNA eksponeret af snoet lys