Forskerhold opdager, hvordan man konverterer 3D-printet polymer til stærkere, duktilt hybrid-kulstof-mikrogittermateriale

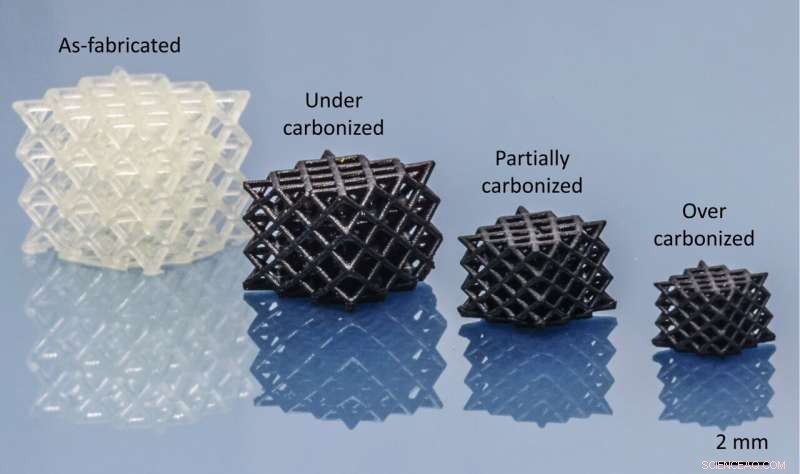

De fire hovedtyper af prøver, der er undersøgt i dette arbejde, nemlig som fremstillede, under-carboniserede, delvist carboniserede og over-carboniserede mikrogitter. Kredit:James Utama Surjadi et al., Matter (2022). DOI:10.1016/j.matt.2022.08.010

At udvikle et letvægtsmateriale, der er både stærkt og meget duktilt, har været betragtet som et længe ønsket mål inden for konstruktionsmaterialer, men disse egenskaber udelukker generelt hinanden. Forskere ved City University of Hong Kong (CityU) har dog for nylig opdaget en billig, direkte metode til at omdanne almindeligt anvendte 3D-printbare polymerer til lette, ultrahårde, biokompatible hybrid-kulstofmikrogitter, som kan være i enhver form eller størrelse, og er 100 gange stærkere end de originale polymerer. Forskerholdet mener, at denne innovative tilgang kan bruges til at skabe sofistikerede 3D-dele med skræddersyede mekaniske egenskaber til en bred vifte af applikationer, herunder koronare stents og bioimplantater.

Metamaterialer er materialer konstrueret til at have egenskaber, der ikke findes i naturligt forekommende materialer. 3D-arkitekterede metamaterialer, såsom mikrogitter, kombinerer fordelene ved lette strukturelle designprincipper med de iboende egenskaber af deres bestanddele. Fremstilling af disse mikrogitter kræver ofte avancerede fremstillingsteknologier, såsom additiv fremstilling (almindeligvis omtalt som 3D-print), men rækken af materialer, der er tilgængelige til 3D-udskrivning, er stadig ret begrænset.

"3D-print er ved at blive en allestedsnærværende teknologi til fremstilling af geometrisk komplekse komponenter med unikke og justerbare egenskaber. Stærke og seje arkitektonerede komponenter kræver normalt, at metaller eller legeringer 3D-printes, men de er ikke let tilgængelige på grund af de høje omkostninger og den lave opløsning af kommercielle metal-3D-printere og -råmaterialer. Polymerer er mere tilgængelige, men mangler typisk mekanisk styrke eller sejhed. Vi fandt en måde at konvertere disse svagere og sprøde 3D-printede fotopolymerer til ultrahårde 3D-arkitekturer, der kan sammenlignes med metaller og legeringer blot ved at opvarme dem under de rigtige forhold, hvilket er overraskende," sagde professor Lu Yang fra Institut for Mekanisk Teknik (MNE) og Institut for Materialevidenskab og Teknik (MSE) ved CityU, som ledede forskningen.

En ny metode til at øge styrken uden at gå på kompromis med duktiliteten

Indtil videre er den mest effektive tilgang til at øge styrken af disse 3D-printbare polymergitre pyrolyse, en termisk behandling, der omdanner hele polymererne til ultra-stærkt kulstof. Men denne proces fratager det originale polymergitter næsten al dets deformerbarhed og producerer et ekstremt skørt materiale, som glas. Andre metoder til at øge styrken af polymererne resulterer også typisk i at kompromittere deres duktilitet.

Holdet ledet af professor Lu fandt en "magisk-lignende" tilstand i pyrolysen af de 3D-printede fotopolymer-mikrogitter, hvilket resulterede i en 100-fold stigning i styrke og fordoblet duktiliteten af det originale materiale. Deres resultater blev offentliggjort i det videnskabelige tidsskrift Matter under titlen "Lette, ultra-tough 3D Architected Hybrid Carbon Microgittices."

De opdagede, at ved omhyggeligt at kontrollere opvarmningshastigheden, temperaturen, varigheden og gasmiljøet er det muligt samtidig at forbedre stivheden, styrken og duktiliteten af et 3D-printet polymer-mikrogitter drastisk i et enkelt trin.

Demo af koronare stents med den 3D-printede delvist forkullede kerne. Kredit:James Utama Surjadi et al., Matter (2022). DOI:10.1016/j.matt.2022.08.010

Gennem forskellige karakteriseringsteknikker fandt teamet ud af, at samtidig forbedring af styrke og duktilitet kun er mulig, når polymerkæderne er "delvist carboniserede" ved langsom opvarmning, hvor ufuldstændig omdannelse af polymerkæderne til pyrolytisk carbon sker, hvilket producerer et hybridmateriale, hvori både løst tværbundne polymerkæder og carbonfragmenter sameksisterer synergistisk. Kulstoffragmenterne tjener som forstærkende midler, der styrker materialet, mens polymerkæderne begrænser komposittens brud.

Forholdet mellem polymer og kulstoffragmenter er også afgørende for at opnå optimal styrke og duktilitet. Hvis der er for mange kulstoffragmenter, bliver materialet skørt, og hvis der er for få, mangler materialet styrke. Under eksperimenterne skabte teamet med succes et optimalt karboniseret polymergitter, der var over 100 gange stærkere og over to gange mere duktilt end det originale polymergitter.

Fordele ud over forbedring af mekaniske egenskaber

Forskerholdet fandt også, at disse "hybrid carbon" mikrogitter viste forbedret biokompatibilitet sammenlignet med den originale polymer. Gennem cytotoksicitet og celleadfærdsovervågningseksperimenter beviste de, at cellerne, der blev dyrket på hybrid-kulstof-mikrogitteret, var mere levedygtige end celler, der blev podet på polymer-mikrogitterne. Den forbedrede biokompatibilitet af hybrid-carbon-gitrene indebærer, at fordelene ved delvis karbonisering kan gå ud over forbedring af mekanisk ydeevne og potentielt også forbedre andre funktionaliteter.

"Vores arbejde giver en billig, enkel og skalerbar rute til fremstilling af lette, stærke og duktile mekaniske metamaterialer med praktisk talt enhver geometri," sagde professor Lu. Han forestiller sig, at den nyligt opfundne tilgang kan anvendes på andre typer funktionelle polymerer, og at den geometriske fleksibilitet af disse arkitektonerede hybrid-carbon-metamaterialer vil gøre det muligt at skræddersy deres mekaniske egenskaber til en bred vifte af applikationer, såsom biomedicinske implantater, mekanisk. robuste stilladser til mikrorobotter, energihøst og lagerenheder.

Professor Lu er den tilsvarende forfatter, og Dr. James Utama Surjadi, en postdoc i hans gruppe, er den første forfatter til papiret. Samarbejdspartnere omfatter professor Wang Zuankai, formandsprofessor i MNE-afdelingen, og Dr. Raymond Lam Hiu-wai, lektor og lektor i Institut for Biomedicinsk Teknik i CityU. + Udforsk yderligere

Forskere 3D-printer den første højtydende nanostrukturerede legering, der er både ultrastærk og duktil

Varme artikler

Varme artikler

-

Bæredygtige sprøjtebetonblandingsdesign til tunneler med længere levetidAnvendelsen af sprøjtebeton er en af de vigtigste støtteforanstaltninger i tunnelbyggeriet. Kredit:ASSpC - TU Graz Levetiden for tunneler i dag er designet til at holde i mindst hundrede år -

Bæredygtige sprøjtebetonblandingsdesign til tunneler med længere levetidAnvendelsen af sprøjtebeton er en af de vigtigste støtteforanstaltninger i tunnelbyggeriet. Kredit:ASSpC - TU Graz Levetiden for tunneler i dag er designet til at holde i mindst hundrede år - -

Dobbeltbroede peptider binder ethvert sygdomsmålEn model af et dobbeltbrokoblet peptid (peptidet i lyseblåt, de to broer i gult). Baggrunden for figurerne viser mange eksempler på skeletter (også kaldet stilladser eller rygrade) af dobbeltbroforbun

Dobbeltbroede peptider binder ethvert sygdomsmålEn model af et dobbeltbrokoblet peptid (peptidet i lyseblåt, de to broer i gult). Baggrunden for figurerne viser mange eksempler på skeletter (også kaldet stilladser eller rygrade) af dobbeltbroforbun -

Forudsigelse af reaktionsresultater:Maskiner lærer kemiKredit:Frederik Sandfort/ Pixabay Hverdagen uden kunstig intelligens er knapt tænkelig i dagens verden. Utallige applikationer inden for områder som autonom kørsel, fremmedsprogsoversættelse eller

Forudsigelse af reaktionsresultater:Maskiner lærer kemiKredit:Frederik Sandfort/ Pixabay Hverdagen uden kunstig intelligens er knapt tænkelig i dagens verden. Utallige applikationer inden for områder som autonom kørsel, fremmedsprogsoversættelse eller -

En ny metode til kvantitativ vurdering af graden af lighed af koordineringspolyederTrekanterne angiver CPerne svarende til trigonal bipyramid, og de åbne og grå firkanter angiver tetragonal pyramide med det centrale atom i basen og i centrum af massen, henholdsvis. Kredit:Lobachevsk

En ny metode til kvantitativ vurdering af graden af lighed af koordineringspolyederTrekanterne angiver CPerne svarende til trigonal bipyramid, og de åbne og grå firkanter angiver tetragonal pyramide med det centrale atom i basen og i centrum af massen, henholdsvis. Kredit:Lobachevsk

- Billede:Stjernecirkulerende boble af gas

- Sådan fungerer afhængighed

- Opnå næsten perfekt optisk isolation ved hjælp af opto-mekanisk gennemsigtighed

- Fast eller flydende? Forskeren foreslår en ny definition af glas

- Apple Arcade kan øge rækken af videospilspillere

- Professor fremsætter juridiske argumenter for, at skoler skal udfordre cybermobbere