Ny optimeringstilgang hjælper med at designe lettere kulfiberkompositmaterialer

Forskere fra Tokyo University of Science anvender en designtilgang til kulfibre, der optimerer fiberorientering og tykkelse for at forbedre styrken af fiberforstærket plastik, producerer lettere plast i processen, der kan hjælpe med at bygge lettere fly og biler. Kredit:Robert Bye på Unsplash

Kulstof er afgørende for eksistensen af alle levende organismer, da det danner grundlaget for alle organiske molekyler, på tur, danner grundlaget for alle levende væsener. Selvom det alene er ret imponerende, det har for nylig fundet overraskende nye anvendelser inden for discipliner som rumfart og civilingeniør med udvikling af kulfibre, der er stærkere, stivere, og lettere end stål. Følgelig, kulfibre har overtaget stål i højtydende produkter som fly, racerbiler, og sportsudstyr.

Kulfibre kombineres normalt med andre materialer for at danne en komposit. Et sådant kompositmateriale er kulfiberforstærket plast (CFRP), som er kendt for sin trækstyrke, stivhed, og højt styrke-til-vægt-forhold. På grund af sin høje efterspørgsel, forskere har udført adskillige undersøgelser for at forbedre styrken af CFRP'er, og de fleste af disse har fokuseret på en bestemt teknik kaldet "fiberstyret design, ", som optimerer fiberorientering for at øge styrken.

Imidlertid, den fiberstyrede designtilgang er ikke uden sine ulemper. "Fiberstyret design optimerer kun orienteringen og holder tykkelsen af fibrene fast, forhindre fuld udnyttelse af de mekaniske egenskaber af CFRP. En vægttabstilgang, som også giver mulighed for optimering af fibertykkelse, er sjældent blevet overvejet, " forklarer Dr. Ryosuke Matsuzaki fra Tokyo University of Science (TUS), Japan, hvis forskning er fokuseret på kompositmaterialer.

På denne baggrund, Dr. Matsuzaki – sammen med sine kolleger på TUS, Yuto Mori og Naoya Kumekawa - foreslog en ny designmetode til optimering af fiberorientering og tykkelse samtidigt afhængigt af placeringen i kompositstrukturen, hvilket gjorde det muligt for dem at reducere vægten af CFRP sammenlignet med en lineær lamineringsmodel med konstant tykkelse uden at gå på kompromis med dens styrke. Deres resultater kan læses i en ny undersøgelse offentliggjort i Sammensatte strukturer .

Deres metode bestod af tre trin:den forberedende, iterativ, og modifikationsprocesser. I den forberedende proces, en indledende analyse blev udført ved hjælp af finite element-metoden (FEM) for at bestemme antallet af lag, muliggør en kvalitativ vægtevaluering med en lineær lamineringsmodel og et fiberstyret design med en tykkelsesvariationsmodel. Den iterative proces blev brugt til at bestemme fiberorienteringen ved den primære spændingsretning og iterativt beregne tykkelsen ved hjælp af maksimal spændingsteori. Endelig, modifikationsprocessen blev brugt til at foretage modifikationer, der tager højde for fremstillingsevnen, ved først at skabe et referencebasefiberbundt i et område, der kræver styrkeforbedring og derefter bestemme den endelige orientering og tykkelse ved at arrangere fiberbundterne sådan, at de spredes på begge sider af referencebundtet.

Metoden til samtidig optimering førte til en vægtreduktion på mere end 5 %, samtidig med at den muliggjorde en højere belastningsoverførselseffektivitet end den, der opnås med fiberorientering alene.

Forskerne er begejstrede for disse resultater og ser frem til den fremtidige implementering af deres metode til yderligere vægtreduktion af konventionelle CFRP-dele. "Vores designmetode går ud over den konventionelle visdom ved kompositdesign, fremstilling til lettere fly og biler, som kan bidrage til energibesparelse og reduktion af CO 2 emissioner, " bemærker Dr. Matsuzaki.

Varme artikler

Varme artikler

-

kolloide geler, allestedsnærværende i hverdagsprodukter, røbe deres hemmelighederDisse partikler, der ligner mikroskopiske kugler af strikkeuld, er faktisk uorganiske zeolitpartikler. De mikroporøse krystallinske partikler dannes via udfældning, efterhånden som de kolloide alumino

kolloide geler, allestedsnærværende i hverdagsprodukter, røbe deres hemmelighederDisse partikler, der ligner mikroskopiske kugler af strikkeuld, er faktisk uorganiske zeolitpartikler. De mikroporøse krystallinske partikler dannes via udfældning, efterhånden som de kolloide alumino -

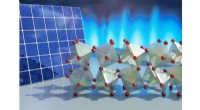

Væske-lignende bevægelse i krystaller kan forklare deres lovende adfærd i solcellerIllustration af perovskittens krystalstruktur. Molekylerne roterer omkring deres hængsler i to dimensioner, som kunne forklare materialets fotovoltaiske evner. Kredit:Jill Hemman, Oak Ridge National L

Væske-lignende bevægelse i krystaller kan forklare deres lovende adfærd i solcellerIllustration af perovskittens krystalstruktur. Molekylerne roterer omkring deres hængsler i to dimensioner, som kunne forklare materialets fotovoltaiske evner. Kredit:Jill Hemman, Oak Ridge National L -

Celleadfærd, engang indhyllet i mystik, afsløres i nyt lysGavin King og et team af forskere ved University of Missouri er et skridt tættere på at forstå celleadfærd ved hjælp af et specialiseret mikroskop. Kredit:University of Missouri-Columbia En celles

Celleadfærd, engang indhyllet i mystik, afsløres i nyt lysGavin King og et team af forskere ved University of Missouri er et skridt tættere på at forstå celleadfærd ved hjælp af et specialiseret mikroskop. Kredit:University of Missouri-Columbia En celles -

C. elegans rundorme høster et vigtigt coenzym fra de bakterier, de indtagerCaenorhabditis elegans. Kredit:Wikipedia En undersøgelse udført i C. elegans nematode rundorm kan føre til forbedret behandling af en sjælden menneskelig genetisk lidelse, der forårsager alvorli

C. elegans rundorme høster et vigtigt coenzym fra de bakterier, de indtagerCaenorhabditis elegans. Kredit:Wikipedia En undersøgelse udført i C. elegans nematode rundorm kan føre til forbedret behandling af en sjælden menneskelig genetisk lidelse, der forårsager alvorli